کیا ہوگا اگر گلاس فائبر ریئنفورسڈ پولیمر (GFRP) مرکبات کو ان کی کارآمد زندگی کے اختتام پر وزن میں کمی، طاقت اور سختی، سنکنرن مزاحمت اور پائیداری کے کئی دہائیوں کے ثابت شدہ فوائد کے علاوہ کمپوزٹ کیا جا سکتا ہے؟ یہ، مختصراً، ABM Composite کی ٹیکنالوجی کی اپیل ہے۔

بایو ایکٹیو گلاس، اعلی طاقت ریشے

2014 میں قائم کیا گیا، آرکٹک بایومیٹیریلز اوئے (ٹیمپیر، فن لینڈ) نے نام نہاد بائیو ایکٹیو شیشے سے بنا ایک بایوڈیگریڈیبل گلاس فائبر تیار کیا ہے، جسے ABM کمپوزٹ کے R&D ڈائریکٹر Ari Rosling نے بیان کیا ہے کہ "1960 کی دہائی میں تیار کردہ ایک خاص فارمولیشن جو شیشے کو جسم کی خرابی کے حالات میں تبدیل کرنے کی اجازت دیتی ہے۔ اس کے اجزاء معدنی نمکیات، سوڈیم، میگنیشیم، فاسفیٹس وغیرہ کو جاری کرتے ہیں، اس طرح ایسی حالت پیدا کرتے ہیں جو ہڈیوں کی نشوونما کو متحرک کرتی ہے۔"

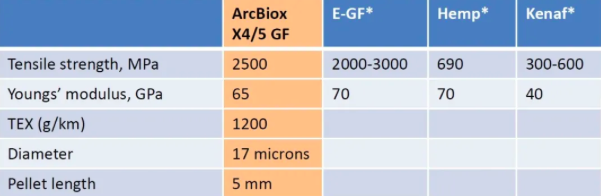

"اس میں اسی طرح کی خصوصیات ہیں۔الکلی فری گلاس فائبر (ای گلاس)" روزلنگ نے کہا، "لیکن اس بایو ایکٹیو شیشے کو ریشوں میں بنانا اور کھینچنا مشکل ہے، اور اب تک اسے صرف پاؤڈر یا پٹین کے طور پر استعمال کیا جاتا رہا ہے۔ جہاں تک ہم جانتے ہیں، ABM Composite پہلی کمپنی تھی جس نے صنعتی پیمانے پر اس سے اعلیٰ طاقت کے شیشے کے ریشے بنائے، اور اب ہم ان ArcBiox X4/5 گلاس فائبر کو مختلف قسم کے پلاسٹک کو تقویت دینے کے لیے استعمال کر رہے ہیں، بشمول بایوڈیگریڈیبل پولیمر"۔

میڈیکل امپلانٹس

ٹیمپیر کا علاقہ، ہیلسنکی، فن لینڈ سے دو گھنٹے شمال میں، 1980 کی دہائی سے طبی ایپلی کیشنز کے لیے بائیو بیسڈ بائیو ڈی گریڈ ایبل پولیمر کا مرکز رہا ہے۔ روزلنگ بیان کرتے ہیں، "ان مواد کے ساتھ بنائے گئے پہلے تجارتی طور پر دستیاب امپلانٹس میں سے ایک ٹمپیر میں تیار کیا گیا تھا، اور اسی طرح ABM Composite کا آغاز ہوا! جو اب ہمارا میڈیکل بزنس یونٹ ہے"۔

"ایمپلانٹس کے لئے بہت سے بایوڈیگریڈیبل، بائیو جذب ایبل پولیمر موجود ہیں۔" وہ جاری رکھتے ہیں، "لیکن ان کی مکینیکل خصوصیات قدرتی ہڈیوں سے بہت دور ہیں۔ ہم ان بایوڈیگریڈیبل پولیمر کو بڑھانے کے قابل تھے تاکہ امپلانٹ کو قدرتی ہڈی کی طرح مضبوط بنایا جا سکے۔" Rosling نے نوٹ کیا کہ ABM کے اضافے کے ساتھ میڈیکل گریڈ ArcBiox گلاس فائبرز بائیوڈیگریڈیبل PLLA پولیمر کی مکینیکل خصوصیات کو 200% سے 500% تک بہتر بنا سکتے ہیں۔

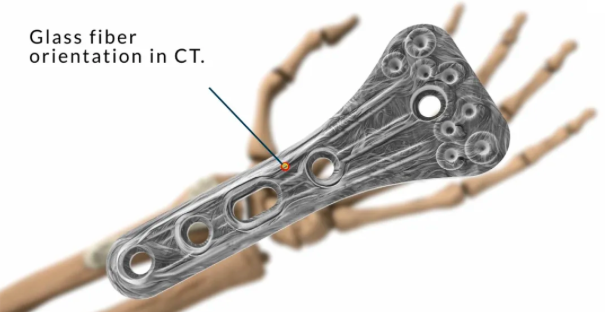

نتیجے کے طور پر، ABM Composite کے امپلانٹس غیر مضبوط پولیمر کے ساتھ بنائے گئے امپلانٹس کے مقابلے میں اعلی کارکردگی پیش کرتے ہیں، جبکہ حیاتیاتی جذب ہونے کے ساتھ ساتھ ہڈیوں کی تشکیل اور نشوونما کو بھی فروغ دیتے ہیں۔ ABM Composite بہترین فائبر واقفیت کو یقینی بنانے کے لیے خودکار فائبر/سٹرینڈ پلیسمنٹ تکنیک کا بھی استعمال کرتا ہے، بشمول امپلانٹ کی پوری لمبائی کے ساتھ ساتھ ریشوں کو ممکنہ طور پر کمزور جگہوں پر رکھنا۔

گھریلو اور تکنیکی ایپلی کیشنز

اپنے بڑھتے ہوئے میڈیکل بزنس یونٹ کے ساتھ، ABM Composite اس بات کو تسلیم کرتا ہے کہ بائیو بیسڈ اور بائیوڈیگریڈیبل پولیمر کچن کے سامان، کٹلری اور دیگر گھریلو اشیاء کے لیے بھی استعمال کیے جا سکتے ہیں۔ "یہ بایوڈیگریڈیبل پولیمر عام طور پر پیٹرولیم پر مبنی پلاسٹک کے مقابلے میں ناقص مکینیکل خصوصیات رکھتے ہیں۔" Rosling نے کہا، "لیکن ہم ان مواد کو اپنے بایوڈیگریڈیبل شیشے کے ریشوں کے ساتھ مضبوط بنا سکتے ہیں، جس سے وہ وسیع پیمانے پر تکنیکی ایپلی کیشنز کے لیے فوسل پر مبنی کمرشل پلاسٹک کا عملی طور پر ایک اچھا متبادل بن سکتے ہیں"۔

نتیجے کے طور پر، ABM Composite نے اپنے تکنیکی کاروباری یونٹ میں اضافہ کیا ہے، جو اب 60 افراد کو ملازمت دیتا ہے۔ "ہم زیادہ پائیدار اینڈ آف لائف (EOL) حل پیش کرتے ہیں۔" Rosling کا کہنا ہے کہ، "ہماری قدر کی تجویز یہ ہے کہ ان بایوڈیگریڈیبل کمپوزٹ کو صنعتی کمپوسٹنگ آپریشنز میں ڈالا جائے جہاں وہ مٹی میں بدل جائیں۔" روایتی ای گلاس غیر فعال ہے اور ان کھاد سازی کی سہولیات میں انحطاط نہیں کرے گا۔

آرک بائیوکس فائبر کمپوزٹس

ABM Composite نے جامع ایپلی کیشنز کے لیے ArcBiox X4/5 گلاس فائبر کی مختلف شکلیں تیار کی ہیں،شارٹ کٹ ریشےاور انجکشن مولڈنگ مرکبات کومسلسل ریشےٹیکسٹائل اور پلٹروژن مولڈنگ جیسے عمل کے لیے۔ ArcBiox BSGF رینج بائیو ڈیگریڈیبل شیشے کے ریشوں کو بایو بیسڈ پالئیےسٹر ریزنز کے ساتھ جوڑتی ہے اور یہ عام ٹیکنالوجی گریڈز اور آرک بائیوکس 5 گریڈز میں دستیاب ہے جو فوڈ رابطہ ایپلی کیشنز میں استعمال کے لیے منظور شدہ ہے۔

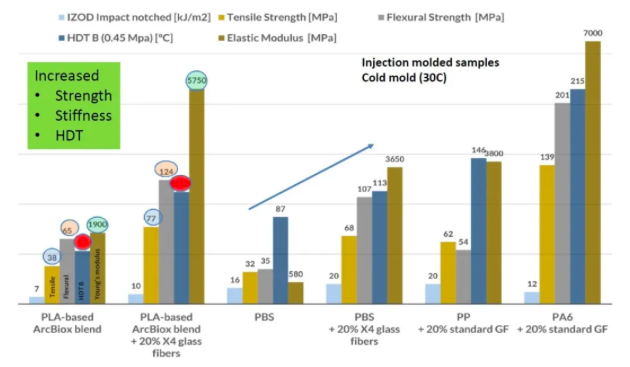

ABM Composite نے مختلف قسم کے بایوڈیگریڈیبل اور بائیو بیسڈ پولیمر کی بھی تحقیقات کی ہیں جن میں پولی لیکٹک ایسڈ (PLA)، PLLA اور Polybutylene Succinate (PBS) شامل ہیں۔ نیچے دیا گیا خاکہ دکھاتا ہے کہ X4/5 گلاس ریشے معیاری گلاس فائبر سے تقویت یافتہ پولیمر جیسے پولی پروپیلین (PP) اور یہاں تک کہ پولیامائیڈ 6 (PA6) کا مقابلہ کرنے کے لیے کارکردگی کو کیسے بہتر بنا سکتے ہیں۔

ABM Composite نے مختلف قسم کے بایوڈیگریڈیبل اور بائیو بیسڈ پولیمر کی بھی تحقیقات کی ہیں، جن میں پولی لیکٹک ایسڈ (PLA)، PLLA اور Polybutylene Succinate (PBS) شامل ہیں۔ نیچے دیا گیا خاکہ دکھاتا ہے کہ X4/5 گلاس ریشے معیاری گلاس فائبر سے تقویت یافتہ پولیمر جیسے پولی پروپیلین (PP) اور یہاں تک کہ پولیامائیڈ 6 (PA6) کا مقابلہ کرنے کے لیے کارکردگی کو کیسے بہتر بنا سکتے ہیں۔

استحکام اور کمپوسٹ ایبلٹی

اگر یہ مرکبات بایوڈیگریڈیبل ہیں، تو وہ کب تک چلیں گے؟ "ہمارے X4/5 شیشے کے ریشے پانچ منٹ میں یا راتوں رات چینی کی طرح تحلیل نہیں ہوتے ہیں، اور جب کہ وقت کے ساتھ ساتھ ان کی خصوصیات میں کمی آتی جائے گی، یہ اتنا نمایاں نہیں ہوگا۔" Rosling کہتی ہیں، "مؤثر طریقے سے انحطاط کے لیے، ہمیں طویل عرصے تک بلند درجہ حرارت اور نمی کی ضرورت ہوتی ہے، جیسا کہ vivo یا صنعتی کمپوسٹ کے ڈھیروں میں پایا جاتا ہے۔ مثال کے طور پر، ہم نے اپنے ArcBiox BSGF مواد سے بنے کپ اور پیالے کا تجربہ کیا، اور وہ 200 تک ڈش واشنگ سائیکلوں کو برداشت کر سکتے ہیں، لیکن کچھ خصوصیات کو کھونے کے بغیر، جہاں میں کچھ فنکشنل خصوصیات موجود نہیں ہیں، وہیں ان میں کمی نہیں ہوتی۔ کپ استعمال کرنے کے لیے غیر محفوظ ہیں۔"

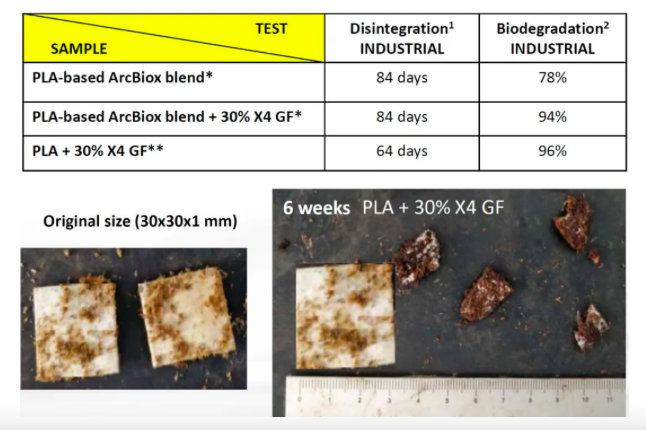

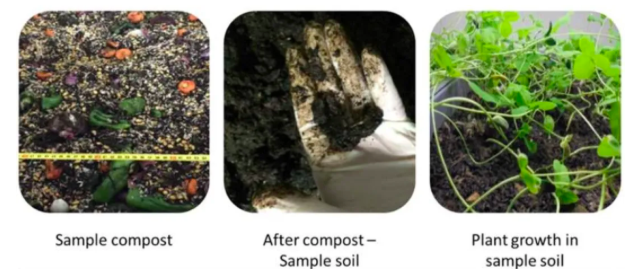

تاہم، یہ ضروری ہے کہ جب ان مرکبات کو ان کی مفید زندگی کے اختتام پر ضائع کیا جائے، تو وہ کھاد بنانے کے لیے درکار معیاری تقاضوں کو پورا کرتے ہیں، اور ABM Composite نے یہ ثابت کرنے کے لیے کئی ٹیسٹ کیے ہیں کہ یہ ان معیارات پر پورا اترتا ہے۔ "آئی ایس او معیارات (صنعتی کھاد کے لیے) کے مطابق، بائیو ڈی گریڈیشن 6 ماہ کے اندر اور گلنا 3 ماہ/90 دن کے اندر ہونا چاہیے"۔ روزلنگ کہتے ہیں، "سڑن کا مطلب ہے ٹیسٹ کے نمونے/مصنوعات کو بائیو ماس یا کمپوسٹ میں ڈالنا۔ 90 دن کے بعد، ٹیکنیشن چھلنی کا استعمال کرتے ہوئے بائیو ماس کی جانچ کرتا ہے۔ 12 ہفتوں کے بعد، کم از کم 90 فیصد پروڈکٹ 2 ملی میٹر × 2 ملی میٹر کی چھلنی سے گزرنے کے قابل ہونا چاہیے"۔

بایوڈیگریڈیشن کا تعین کنواری مواد کو پاؤڈر میں پیس کر اور 90 دنوں کے بعد جاری ہونے والے CO2 کی کل مقدار کی پیمائش کرکے کیا جاتا ہے۔ اس سے اندازہ لگایا جاتا ہے کہ کھاد بنانے کے عمل میں کاربن کا کتنا حصہ پانی، بایوماس اور CO2 میں تبدیل ہوتا ہے۔ "صنعتی کمپوسٹنگ ٹیسٹ پاس کرنے کے لیے، کمپوسٹنگ کے عمل سے نظریاتی 100 فیصد CO2 کا 90 فیصد حاصل کرنا ضروری ہے (کاربن مواد کی بنیاد پر)"۔

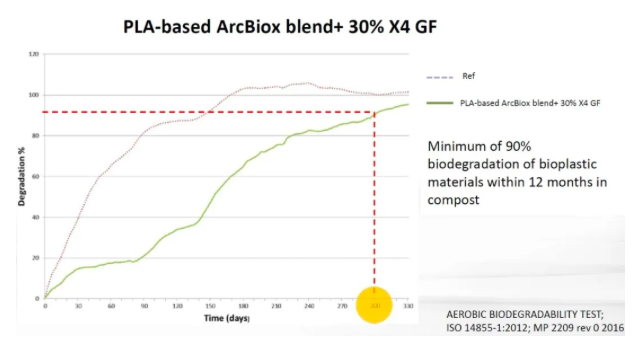

Rosling کا کہنا ہے کہ ABM Composite نے سڑنے اور بائیو ڈی گریڈیشن کے تقاضوں کو پورا کیا ہے، اور ٹیسٹوں سے معلوم ہوا ہے کہ اس کے X4 گلاس فائبر کا اضافہ درحقیقت بایوڈیگریڈیبلٹی کو بہتر بناتا ہے (اوپر جدول دیکھیں)، جو کہ ایک غیر مضبوط PLA مرکب کے لیے صرف 78 فیصد ہے۔ وہ بتاتے ہیں، "تاہم، جب ہمارے 30% بایوڈیگریڈیبل شیشے کے ریشوں کو شامل کیا گیا تو، بائیو ڈی گریڈیشن بڑھ کر 94% ہو گیا، جب کہ انحطاط کی شرح اچھی رہی"۔

نتیجتاً، ABM Composite نے یہ ثابت کیا ہے کہ اس کے مواد کو EN 13432 کے مطابق کمپوسٹ ایبل کے طور پر تصدیق کی جا سکتی ہے۔ اس کے مواد کے جو ٹیسٹ آج تک گزر چکے ہیں ان میں کنٹرول شدہ کھاد سازی کے حالات کے تحت مواد کی حتمی ایروبک بائیو ڈی گریڈیبلٹی کے لیے ISO 16929، ISO 16929 decomposition 3 کیمیکل کنٹرول کے لیے ISO 14855-1 شامل ہیں۔ ضروریات، اور OECD 208 phytotoxicity ٹیسٹنگ کے لیے، ISO DIN EN 13432۔

CO2 کو کمپوسٹنگ کے دوران جاری کیا گیا۔

کھاد بنانے کے دوران، CO2 یقیناً خارج ہوتا ہے، لیکن کچھ مٹی میں رہ جاتا ہے اور پھر پودوں کے ذریعے استعمال کیا جاتا ہے۔ کمپوسٹنگ کا کئی دہائیوں سے مطالعہ کیا گیا ہے، دونوں ایک صنعتی عمل کے طور پر اور ایک پوسٹ کمپوسٹنگ کے عمل کے طور پر جو دیگر فضلہ کو ٹھکانے لگانے کے متبادل کے مقابلے میں کم CO2 جاری کرتا ہے، اور کھاد کو اب بھی ماحول دوست اور کاربن فوٹ پرنٹ کم کرنے والا عمل سمجھا جاتا ہے۔

Ecotoxicity میں کمپوسٹنگ کے عمل کے دوران پیدا ہونے والے بائیو ماس اور اس بایوماس کے ساتھ اگائے جانے والے پودوں کی جانچ شامل ہے۔ "یہ اس بات کو یقینی بنانا ہے کہ ان مصنوعات کو کھاد بنانے سے بڑھتے ہوئے پودوں کو نقصان نہ پہنچے۔" روزلنگ نے کہا۔ مزید برآں، ABM Composite نے یہ ظاہر کیا ہے کہ اس کا مواد گھریلو کھاد سازی کے حالات کے تحت بائیو ڈی گریڈیشن کی ضروریات کو پورا کرتا ہے، جس کے لیے 90% بائیو ڈی گریڈیشن کی بھی ضرورت ہوتی ہے، لیکن صنعتی کھاد کی کم مدت کے مقابلے میں 12 ماہ کی مدت میں۔

صنعتی ایپلی کیشنز، پیداوار، لاگت اور مستقبل کی ترقی

ABM Composite کے مواد کو متعدد تجارتی ایپلی کیشنز میں استعمال کیا جاتا ہے، لیکن رازداری کے معاہدوں کی وجہ سے مزید کو ظاہر نہیں کیا جا سکتا۔ "ہم اپنے مواد کو کپ، طشتری، پلیٹس، کٹلری اور فوڈ سٹوریج کنٹینرز جیسے ایپلی کیشنز کے مطابق آرڈر کرتے ہیں،" روزلنگ کہتے ہیں، "لیکن انہیں کاسمیٹک کنٹینرز اور بڑی گھریلو اشیاء میں پٹرولیم پر مبنی پلاسٹک کے متبادل کے طور پر بھی استعمال کیا جاتا ہے۔ ہماری X4 گلاس فائبر ری انفورسمنٹ کا استعمال کرتے ہوئے، یہ مکینیکل پرزے ضروری لباس مزاحمت کے ساتھ بنائے جا سکتے ہیں اور استعمال کے بعد کمپوسٹ ایبل بھی ہیں، یہ مستقبل قریب کے لیے ایک پرکشش حل ہے کیونکہ ان کمپنیوں کو ماحولیاتی اور CO2 کے اخراج کے نئے ضوابط کو پورا کرنے کا چیلنج درپیش ہے۔

Rosling نے مزید کہا، "تعمیراتی صنعت کے لیے ساختی اجزاء بنانے کے لیے مختلف قسم کے کپڑوں اور غیر بنے ہوئے کپڑے میں ہمارے مسلسل ریشوں کے استعمال میں بھی دلچسپی بڑھ رہی ہے۔ ہم اپنے بائیوڈیگریڈیبل ریشوں کو بائیو بیسڈ لیکن نان بائیوڈیگریڈیبل PA یا PP اور انرٹ تھرموسیٹ مواد کے ساتھ استعمال کرنے میں بھی دلچسپی دیکھ رہے ہیں۔"

اس وقت، X4/5 فائبر گلاس E-glass سے زیادہ مہنگا ہے، لیکن پیداوار کا حجم بھی نسبتاً کم ہے، اور ABM Composite ایپلی کیشنز کو بڑھانے اور 20,000 ٹن فی سال تک ریمپ اپ کی سہولت فراہم کرنے کے کئی مواقع تلاش کر رہا ہے جیسا کہ طلب بڑھتی ہے، جس سے اخراجات کو کم کرنے میں بھی مدد مل سکتی ہے۔ اس کے باوجود، Rosling کا کہنا ہے کہ بہت سے معاملات میں پائیداری اور نئی ریگولیٹری ضروریات کو پورا کرنے سے منسلک اخراجات پر پوری طرح غور نہیں کیا گیا ہے۔ دریں اثنا، سیارے کو بچانے کی عجلت بڑھتی جا رہی ہے۔ "معاشرہ پہلے سے ہی زیادہ جیو پر مبنی مصنوعات پر زور دے رہا ہے۔" وہ بتاتے ہیں، "ری سائیکلنگ ٹیکنالوجیز کو آگے بڑھانے کے لیے بہت ساری ترغیبات ہیں، دنیا کو اس پر تیزی سے آگے بڑھنے کی ضرورت ہے اور میرے خیال میں معاشرہ مستقبل میں بائیو بیسڈ پراڈکٹس کے لیے اپنا زور بڑھا سکے گا"۔

LCA اور پائیداری کا فائدہ

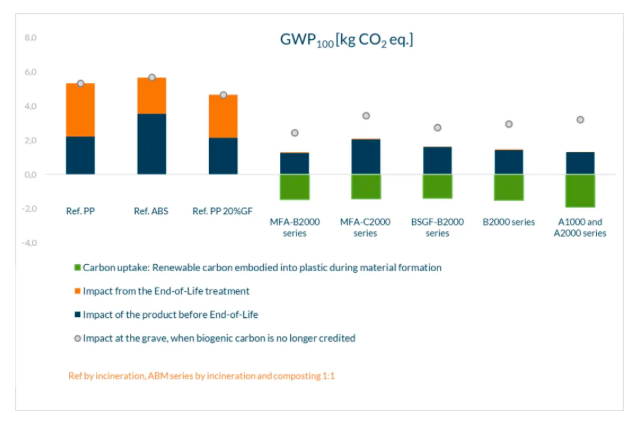

روزلنگ کا کہنا ہے کہ اے بی ایم کمپوزٹ کا مواد گرین ہاؤس گیسوں کے اخراج اور غیر قابل تجدید توانائی کے استعمال کو 50-60 فیصد فی کلوگرام تک کم کرتا ہے۔ "ہم ISO 14040 اور ISO 14044 میں بیان کردہ طریقہ کار کی بنیاد پر اپنی مصنوعات کے لیے ماحولیاتی فوٹ پرنٹ ڈیٹا بیس 2.0، منظور شدہ GaBi ڈیٹاسیٹ، اور LCA (Life Cycle Analysis) حسابات کا استعمال کرتے ہیں"۔

"فی الحال، جب کمپوزٹ اپنے لائف سائیکل کے اختتام کو پہنچتے ہیں، تو جامع فضلہ اور EOL مصنوعات کو جلانے یا پائرولیس کرنے کے لیے بہت زیادہ توانائی کی ضرورت ہوتی ہے، اور ٹکڑے ٹکڑے کرنا اور کھاد بنانا ایک پرکشش آپشن ہے، اور یہ یقینی طور پر ہمارے پیش کردہ کلیدی قیمتی تجاویز میں سے ایک ہے، اور ہم ایک نئی قسم کی ری سائیکلبلٹی فراہم کر رہے ہیں۔" Rosling کا کہنا ہے، "ہمارا فائبر گلاس قدرتی معدنی اجزاء سے بنایا گیا ہے جو پہلے سے مٹی میں موجود ہیں۔ تو کیوں نہ EOL کمپوزٹ کمپوزٹ کو کمپوسٹ کیا جائے، یا جلانے کے بعد نان ڈیگریڈیبل کمپوزٹ سے ریشوں کو تحلیل کرکے انہیں کھاد کے طور پر استعمال کیا جائے؟ یہ حقیقی عالمی دلچسپی کا ایک ری سائیکلنگ آپشن ہے"۔

شنگھائی اوریسن نیو میٹریل ٹیکنالوجی کمپنی، لمیٹڈ

M: +86 18683776368 (واٹس ایپ بھی)

T:+86 08383990499

Email: grahamjin@jhcomposites.com

پتہ: NO.398 نیو گرین روڈ زن بینگ ٹاؤن سونگ جیانگ ڈسٹرکٹ، شنگھائی

پوسٹ ٹائم: مئی 27-2024