Шта ако би се композити од полимера ојачаних стакленим влакнима (GFRP) могли компостирати на крају свог животног века, поред деценијама доказаних предности смањења тежине, чврстоће и крутости, отпорности на корозију и издржљивости? То је, укратко, привлачност технологије компаније ABM Composite.

Биоактивно стакло, влакна високе чврстоће

Основана 2014. године, компанија Arctic Biomaterials Oy (Тампере, Финска) развила је биоразградиво стаклено влакно направљено од такозваног биоактивног стакла, које Ари Рослинг, директор истраживања и развоја у ABM Composite, описује као „посебну формулацију развијену 1960-их која омогућава разградњу стакла под физиолошким условима. Када се унесе у тело, стакло се разлаже на своје саставне минералне соли, ослобађајући натријум, магнезијум, фосфате итд., стварајући тако стање које стимулише раст костију.“

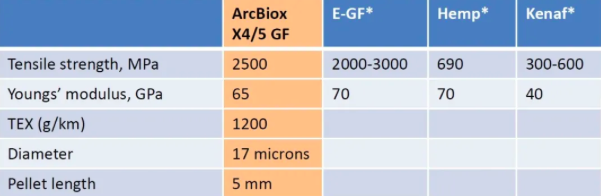

„Има слична својства каостаклено влакно без алкалија (Е-стакло)„Рослинг је рекао: „Али ово биоактивно стакло је тешко произвести и извући у влакна, и до сада се користило само као прах или кит. Колико знамо, АБМ Композит је била прва компанија која је од њега направила високочврста стаклена влакна у индустријским размерама, а сада користимо ова ArcBiox X4/5 стаклена влакна за ојачавање разних врста пластике, укључујући биоразградиве полимере“.

Медицински имплантати

Регион Тампере, два сата северно од Хелсинкија, у Финској, центар је за биоразградиве полимере на биолошкој бази за медицинске примене од 1980-их. Рослинг описује: „Један од првих комерцијално доступних имплантата направљених од ових материјала произведен је у Тампереу, и тако је настао ABM Composite!, који је сада наша медицинска пословна јединица“.

„Постоји много биоразградивих, биоапсорбујућих полимера за имплантате.“ Он наставља, „али њихова механичка својства су далеко од природних костију. Успели смо да побољшамо ове биоразградиве полимере како бисмо имплантату дали исту чврстоћу као природној кости.“ Рослинг је напоменуо да медицинска стаклена влакна ArcBiox са додатком ABM-а могу побољшати механичка својства биоразградивих PLLA полимера за 200% до 500%.

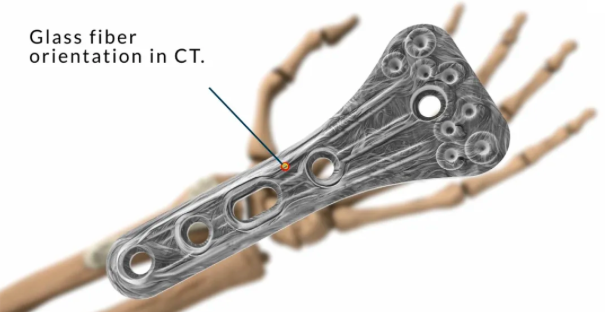

Као резултат тога, имплантати компаније ABM Composite нуде веће перформансе од имплантата направљених од неармираних полимера, а истовремено су биоапсорбујући и подстичу формирање и раст костију. ABM Composite такође користи аутоматизоване технике постављања влакана/праменова како би се осигурала оптимална оријентација влакана, укључујући постављање влакана дуж целе дужине имплантата, као и постављање додатних влакана на потенцијално слаба места.

Кућне и техничке примене

Са својом растућом пословном јединицом за медицинске производе, ABM Composite препознаје да се био-базирани и биоразградиви полимери могу користити и за кухињско посуђе, прибор за јело и друге кућне предмете. „Ови биоразградиви полимери обично имају лошија механичка својства у поређењу са пластиком на бази нафте.“ Рослинг је рекао: „Али можемо ојачати ове материјале нашим биоразградивим стакленим влакнима, што их чини практично добром алтернативом комерцијалној пластици на бази фосилних горива за широк спектар техничких примена“.

Као резултат тога, компанија ABM Composite је повећала своју техничку пословну јединицу, која сада запошљава 60 људи. „Нудимо одрживија решења за крај животног века (EOL)“. Рослинг каже: „Наш вредносни предлог је да ове биоразградиве композите ставимо у индустријске погоне компостирања где се претварају у земљиште.“ Традиционално Е-стакло је инертно и неће се разградити у овим постројењима за компостирање.

ArcBiox влакнасти композити

АБМ Композит је развио различите облике стаклених влакана ArcBiox X4/5 за композитне примене, одкратко исечена влакнаи компаунди за бризгање ливењаконтинуирана влакназа процесе као што су текстилно и пултрузионо обликовање. ArcBiox BSGF асортиман комбинује биоразградива стаклена влакна са биобазираним полиестерским смолама и доступан је у општим технолошким врстама и ArcBiox 5 врстама одобреним за употребу у применама контакта са храном.

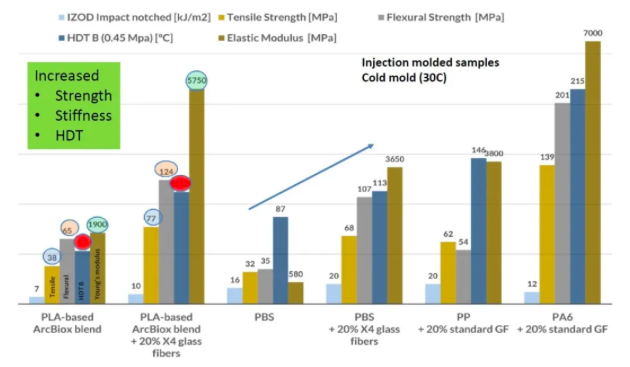

Компанија ABM Composite је такође истраживала разне биоразградиве и биобазиране полимере, укључујући полилактичну киселину (PLA), PLLA и полибутилен сукцинат (PBS). Дијаграм испод приказује како X4/5 стаклена влакна могу побољшати перформансе како би се такмичила са стандардним полимерима ојачаним стакленим влакнима као што су полипропилен (PP), па чак и полиамид 6 (PA6).

Компанија ABM Composite је такође истраживала разне биоразградиве и биобазиране полимере, укључујући полилактичну киселину (PLA), PLLA и полибутилен сукцинат (PBS). Дијаграм испод приказује како X4/5 стаклена влакна могу побољшати перформансе како би се такмичила са стандардним полимерима ојачаним стакленим влакнима као што су полипропилен (PP), па чак и полиамид 6 (PA6).

Трајност и компостабилност

Ако су ови композити биоразградиви, колико ће дуго трајати? „Наша X4/5 стаклена влакна се не растварају за пет минута или преко ноћи као шећер, и док ће се њихова својства временом деградирати, то неће бити толико приметно.“ Рослинг каже: „Да бисмо се ефикасно разградили, потребне су нам повишене температуре и влажност током дужих временских периода, као што је пронађено in vivo или у индустријским гомилама компоста. На пример, тестирали смо шоље и чиније направљене од нашег ArcBiox BSGF материјала и оне су могле да издрже до 200 циклуса прања посуђа без губитка функционалности. Постоји извесна деградација механичких својстава, али не до те мере да шоље нису безбедне за употребу.“

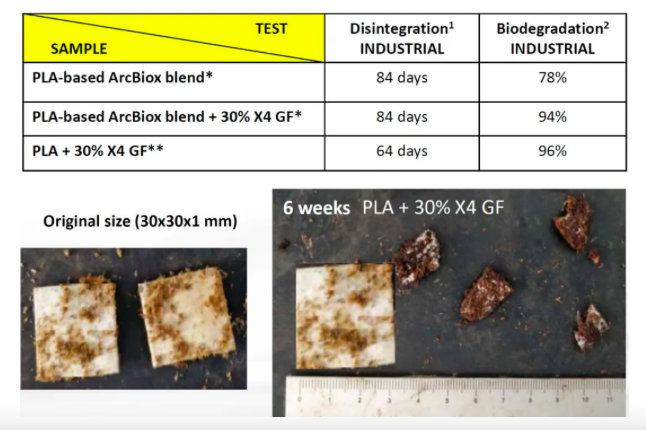

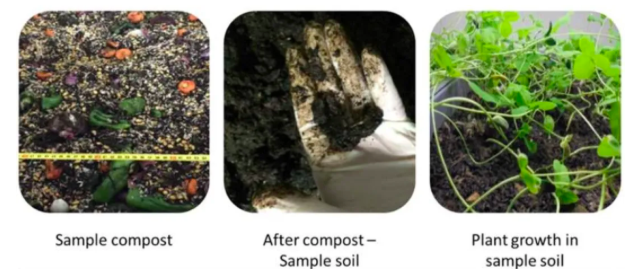

Међутим, важно је да када се ови композити одложе на крају свог века трајања, они испуњавају стандардне захтеве потребне за компостирање, а ABM Composite је спровео низ тестова како би доказао да испуњава ове стандарде. „Према ISO стандардима (за индустријско компостирање), биоразградња треба да се догоди у року од 6 месеци, а разградња у року од 3 месеца/90 дана“. Рослинг каже: „Разградња значи стављање тестног узорка/производа у биомасу или компост. Након 90 дана, техничар прегледа биомасу помоћу сита. Након 12 недеља, најмање 90 процената производа требало би да може да прође кроз сито од 2 мм × 2 мм“.

Биоразградња се одређује млевењем чистог материјала у прах и мерењем укупне количине CO2 ослобођеног након 90 дана. Ово процењује колико се угљеника из процеса компостирања претвара у воду, биомасу и CO2. „Да би се прошао тест индустријског компостирања, мора се постићи 90% од теоретских 100% CO2 из процеса компостирања (на основу садржаја угљеника)“.

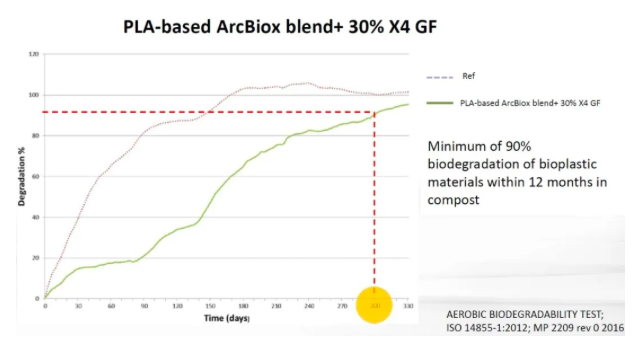

Рослинг каже да је ABM Composite испунио захтеве за разградњу и биоразградњу, а тестови су показали да додавање његових X4 стаклених влакана заправо побољшава биоразградљивост (видети горњу табелу), која је, на пример, само 78% за неармирану PLA мешавину. Он објашњава: „Међутим, када је додато наших 30% биоразградивих стаклених влакана, биоразградња се повећала на 94%, док су стопе разградње остале добре“.

Као резултат тога, компанија ABM Composite је показала да се њени материјали могу сертификовати као компостабилни према стандарду EN 13432. Тестови које су њени материјали до сада прошли укључују ISO 14855-1 за коначну аеробну биоразградивост материјала под контролисаним условима компостирања, ISO 16929 за аеробно контролисано разлагање, ISO DIN EN 13432 за хемијске захтеве и OECD 208 за тестирање фитотоксичности, ISO DIN EN 13432.

CO2 ослобађан током компостирања

Током компостирања, CO2 се заиста ослобађа, али део остаје у земљишту и затим га користе биљке. Компостирање се проучава деценијама, како као индустријски процес, тако и као посткомпостни процес који ослобађа мање CO2 од других алтернатива за одлагање отпада, а компостирање се и даље сматра еколошки прихватљивим процесом који смањује угљенични отисак.

Екотоксичност подразумева тестирање биомасе произведене током процеса компостирања и биљака узгајаних помоћу ове биомасе. „Ово је да би се осигурало да компостирање ових производа не штети биљкама које расту“, рекао је Рослинг. Поред тога, АБМ Композит је показао да његови материјали испуњавају захтеве биоразградње у условима кућног компостирања, који такође захтевају 90% биоразградње, али током периода од 12 месеци, у поређењу са краћим периодом за индустријско компостирање.

Индустријске примене, производња, трошкови и будући раст

Материјали компаније ABM Composite користе се у бројним комерцијалним применама, али више информација не може бити откривено због споразума о поверљивости. „Наручујемо наше материјале како би одговарали применама као што су шоље, тањири, прибор за јело и посуде за чување хране“, каже Рослинг, „али се такође користе као алтернатива пластици на бази нафте у козметичким посудама и великим кућним предметима. У скорије време, наши материјали су одабрани за употребу у производњи компоненти у великим индустријским машинским инсталацијама које је потребно мењати сваке 2-12 недеља. Ове компаније су препознале да се, користећи наше X4 арматуре од стаклених влакана, ови механички делови могу направити са потребном отпорношћу на хабање и да су такође компостабилни након употребе. Ово је атрактивно решење за блиску будућност, јер се ове компаније суочавају са изазовом испуњавања нових прописа о заштити животне средине и емисији CO2“.

Рослинг је додао: „Такође постоји све веће интересовање за коришћење наших континуираних влакана у различитим врстама тканина и нетканих материјала за израду структурних компоненти за грађевинску индустрију. Такође видимо интересовање за коришћење наших биоразградивих влакана са биобазираним, али небиоразградивим ПА или ПП и инертним термореактивним материјалима.“

Тренутно је фиберглас X4/5 скупљи од E-стакла, али су и обими производње релативно мали, а ABM Composite истражује бројне могућности за проширење примене и олакшавање повећања производње на 20.000 тона годишње како потражња расте, што би такође могло помоћи у смањењу трошкова. Упркос томе, Рослинг каже да у многим случајевима трошкови повезани са испуњавањем одрживости и нових регулаторних захтева нису у потпуности размотрени. У међувремену, хитна потреба за спасавањем планете расте. „Друштво већ инсистира на више производа на биолошкој бази.“ Он објашњава: „Постоји много подстицаја за унапређење технологија рециклаже, свет мора брже да се креће по овом питању и мислим да ће друштво у будућности само повећати свој притисак на производе на биолошкој бази“.

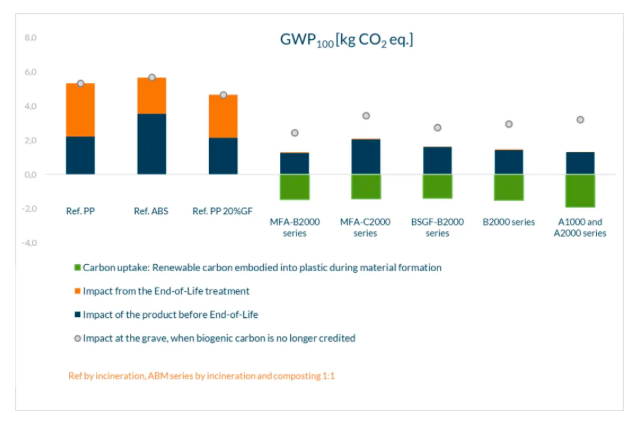

LCA и предност одрживости

Рослинг каже да материјали компаније ABM Composite смањују емисију гасова стаклене баште и употребу необновљивих извора енергије за 50-60 процената по килограму. „Користимо базу података о еколошком отиску 2.0, акредитовани скуп података GaBi и прорачуне LCA (анализа животног циклуса) за наше производе на основу методологије наведене у стандардима ISO 14040 и ISO 14044“.

„Тренутно, када композити достигну крај свог животног циклуса, потребно је много енергије за спаљивање или пиролизу композитног отпада и производа на крају животног циклуса, а уситњавање и компостирање су атрактивна опција и дефинитивно је једна од кључних предности које нудимо, а ми пружамо и нови тип рециклаже.“ Рослинг каже: „Наш фиберглас је направљен од природних минералних компоненти које су већ присутне у земљишту. Па зашто не компостирати компоненте композита на крају животног циклуса или растворити влакна из неразградивих композита након спаљивања и користити их као ђубриво? Ово је опција рециклаже од стварног глобалног интереса.“

Шангај Орисен технологија нових материјала, д.о.о.

М: +86 18683776368 (такође WhatsApp)

Тел: +86 08383990499

Email: grahamjin@jhcomposites.com

Адреса: бр. 398 Нови зелени пут, град Синбанг, округ Сонгђанг, Шангај

Време објаве: 27. мај 2024.