Ako kľúčový člen v oblasti pokročilých kompozitov, ultrakrátke uhlíkové vlákno so svojimi jedinečnými vlastnosťami vzbudilo širokú pozornosť v mnohých priemyselných a technologických oblastiach. Poskytuje úplne nové riešenie pre vysoko výkonné materiály a hĺbkové pochopenie jeho aplikačných technológií a procesov je nevyhnutné pre rozvoj súvisiacich odvetví.

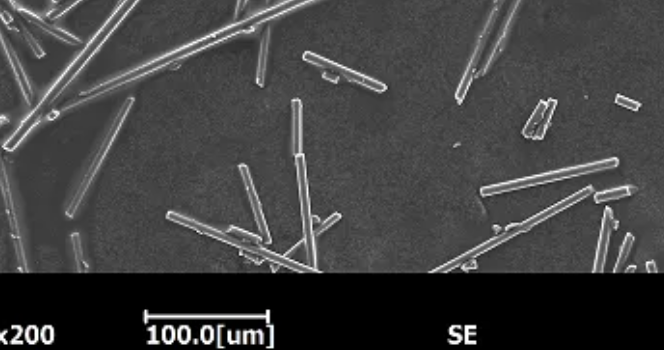

Elektrónové mikrofotografie ultrakrátkych uhlíkových vlákien

Dĺžka ultrakrátkych uhlíkových vlákien je typicky medzi 0,1 – 5 mm a ich hustota je nízka, 1,7 – 2 g/cm³. S nízkou hustotou 1,7 – 2,2 g/cm³, pevnosťou v ťahu 3 000 – 7 000 MPa a modulom pružnosti 200 – 700 GPa tvoria tieto vynikajúce mechanické vlastnosti základ pre ich použitie v nosných konštrukciách. Okrem toho majú vynikajúcu odolnosť voči vysokým teplotám a odolávajú vysokým teplotám nad 2 000 °C v neoxidačnej atmosfére.

Aplikačná technológia a proces ultrakrátkych uhlíkových vlákien v leteckom priemysle

V leteckom priemysle sa ultrakrátke uhlíkové vlákna používajú hlavne na vystuženieživicamatricové kompozity. Kľúčom k tejto technológii je rovnomerné rozptýlenie uhlíkových vlákien v živicovej matrici. Napríklad použitie ultrazvukovej disperznej technológie môže účinne narušiť jav aglomerácie uhlíkových vlákien, takže disperzný koeficient dosiahne viac ako 90 %, čím sa zabezpečí konzistentnosť vlastností materiálu. Zároveň sa pri použití technológie povrchovej úpravy vlákien, ako napríklad pri použitíspojovací prostriedokliečba môže spôsobiťuhlíkové vláknoa pevnosť spoja na rozhraní živice sa zvýšila o 30 % – 50 %.

Pri výrobe krídel lietadiel a iných konštrukčných komponentov sa používa proces lisovania za tepla. Najprv sa ultrakrátke uhlíkové vlákna a živica zmiešané s určitým pomerom prepregu navrstvia do lisovacej nádrže. Následne sa vytvrdí a tvaruje pri teplote 120 – 180 °C a tlaku 0,5 – 1,5 MPa. Tento proces dokáže účinne uvoľniť vzduchové bubliny z kompozitného materiálu, aby sa zabezpečila hustota a vysoký výkon výrobkov.

Technológia a procesy pre aplikáciu ultrakrátkych uhlíkových vlákien v automobilovom priemysle

Pri aplikácii ultrakrátkych uhlíkových vlákien na automobilové diely sa kladie dôraz na zlepšenie ich kompatibility so základným materiálom. Pridaním špecifických kompatibilizátorov sa zlepšuje medzifázová adhézia medzi uhlíkovými vláknami a základnými materiálmi (napr.polypropylén, atď.) sa dá zvýšiť približne o 40 %. Zároveň sa na zlepšenie výkonu v zložitých stresových prostrediach používa technológia návrhu orientácie vlákien na úpravu smeru usporiadania vlákien podľa smeru namáhania na súčiastke.

Proces vstrekovania plastov sa často používa pri výrobe dielov, ako sú napríklad kapoty automobilov. Ultrakrátke uhlíkové vlákna sa zmiešajú s plastovými časticami a potom sa vstrekujú do dutiny formy pri vysokej teplote a tlaku. Teplota vstrekovania je zvyčajne 200 – 280 ℃ a tlak vstrekovania je 50 – 150 MPa. Tento proces umožňuje rýchle vstrekovanie zložitých tvarovaných dielov a zabezpečuje rovnomerné rozloženie uhlíkových vlákien vo výrobkoch.

Technológia a proces aplikácie ultrakrátkych uhlíkových vlákien v oblasti elektroniky

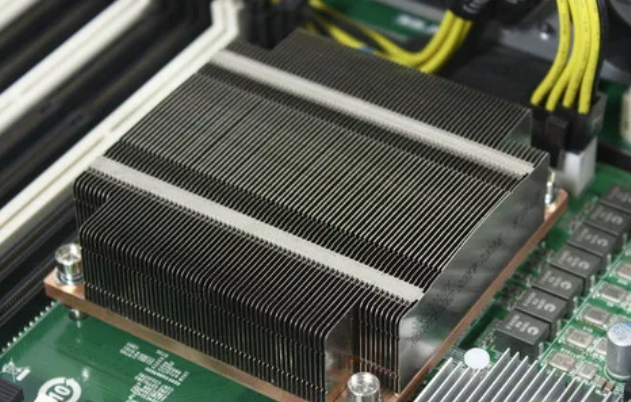

V oblasti odvádzania tepla elektronikou je kľúčové využitie tepelnej vodivosti ultrakrátkych uhlíkových vlákien. Optimalizáciou stupňa grafitizácie uhlíkových vlákien je možné zvýšiť ich tepelnú vodivosť na viac ako 1000 W/(mK). Zároveň, aby sa zabezpečil ich dobrý kontakt s elektronickými súčiastkami, technológia povrchovej metalizácie, ako je chemické niklovanie, môže znížiť povrchový odpor uhlíkových vlákien o viac ako 80 %.

Prášková metalurgia sa môže použiť pri výrobe chladičov pre procesory počítačov. Ultrakrátke uhlíkové vlákno sa zmieša s kovovým práškom (napr. medeným práškom) a speká sa pri vysokej teplote a tlaku. Teplota spekania je zvyčajne 500 – 900 °C a tlak je 20 – 50 MPa. Tento proces umožňuje uhlíkovým vláknam vytvoriť s kovom dobrý kanál na vedenie tepla a zlepšuje účinnosť odvodu tepla.

Od leteckého priemyslu cez automobilový priemysel až po elektroniku, s neustálou inováciou technológií a optimalizáciou procesov, ultrakrátkymiuhlíkové vláknobude žiariť vo viacerých oblastiach a vnesie silnejšiu energiu do modernej vedy, techniky a priemyselného rozvoja.

Čas uverejnenia: 20. decembra 2024