දියුණු සංයුක්ත ක්ෂේත්රයේ ප්රධාන සාමාජිකයෙකු ලෙස, එහි අද්විතීය ගුණාංග සහිත අතිශය කෙටි කාබන් තන්තු, බොහෝ කාර්මික හා තාක්ෂණික ක්ෂේත්රවල පුළුල් අවධානයක් යොමු කර ඇත. එය ද්රව්යවල ඉහළ කාර්ය සාධනය සඳහා නවතම විසඳුමක් සපයන අතර, අදාළ කර්මාන්ත සංවර්ධනය කිරීම සඳහා එහි යෙදුම් තාක්ෂණයන් සහ ක්රියාවලීන් පිළිබඳ ගැඹුරු අවබෝධයක් අත්යවශ්ය වේ.

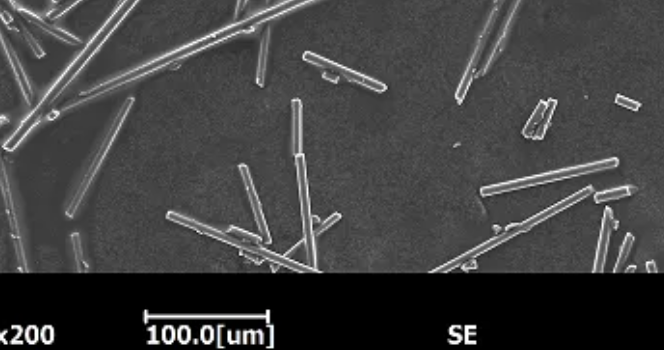

අතිශය කෙටි කාබන් තන්තු වල ඉලෙක්ට්රෝන ක්ෂුද්ර රූප සටහන්

සාමාන්යයෙන්, අතිශය කෙටි කාබන් තන්තු වල දිග 0.1 – 5mm අතර වන අතර, ඒවායේ ඝනත්වය 1.7 – 2g/cm³ හි අඩු වේ. 1.7 – 2.2g/cm³ අඩු ඝනත්වයක්, 3000 – 7000MPa ආතන්ය ශක්තියක් සහ 200 – 700GPa ප්රත්යාස්ථතා මාපාංකයක් සහිතව, මෙම විශිෂ්ට යාන්ත්රික ගුණාංග බර දරණ ව්යුහයන්හි එහි භාවිතය සඳහා පදනම සාදයි. ඊට අමතරව, එය විශිෂ්ට ඉහළ උෂ්ණත්ව ප්රතිරෝධයක් ඇති අතර, ඔක්සිකාරක නොවන වායුගෝලයක් තුළ 2000°C ට වැඩි ඉහළ උෂ්ණත්වයන්ට ඔරොත්තු දිය හැකිය.

අභ්යවකාශ ක්ෂේත්රයේ අතිශය කෙටි කාබන් තන්තු යෙදීමේ තාක්ෂණය සහ ක්රියාවලිය

අභ්යවකාශ ක්ෂේත්රය තුළ, අතිශය කෙටි කාබන් තන්තු ප්රධාන වශයෙන් ශක්තිමත් කිරීම සඳහා යොදා ගනී.දුම්මලඅනුකෘති සංයුක්ත. තාක්ෂණයේ යතුර වන්නේ දුම්මල අනුකෘතිය තුළ කාබන් තන්තු ඒකාකාරව විසුරුවා හැරීමයි. උදාහරණයක් ලෙස, අතිධ්වනික විසරණ තාක්ෂණය භාවිතා කිරීමෙන් කාබන් තන්තු සමුච්චය කිරීමේ සංසිද්ධිය ඵලදායී ලෙස බිඳ දැමිය හැකි අතර එමඟින් විසරණ සංගුණකය 90% ට වඩා ළඟා වන අතර එමඟින් ද්රව්යමය ගුණාංගවල අනුකූලතාව සහතික කෙරේ. ඒ සමඟම, තන්තු මතුපිට ප්රතිකාර තාක්ෂණය භාවිතා කිරීම, භාවිතය වැනිසම්බන්ධක කාරකයප්රතිකාර මගින්, කළ හැක්කේකාබන් ෆයිබර්සහ දුම්මල අතුරුමුහුණත් බන්ධන ශක්තිය 30% - 50% කින් වැඩි විය.

ගුවන් යානා පියාපත් සහ අනෙකුත් ව්යුහාත්මක සංරචක නිෂ්පාදනය කිරීමේදී, උණුසුම් පීඩන ටැංකි ක්රියාවලිය භාවිතා කිරීම. පළමුවෙන්ම, අතිශය කෙටි කාබන් තන්තු සහ දුම්මල, ප්රෙප්රෙග් වලින් සාදන ලද නිශ්චිත අනුපාතයක් සමඟ මිශ්ර කර, උණුසුම් පීඩන ටැංකියට ස්ථර කර ඇත. පසුව එය 120 - 180°C උෂ්ණත්වයකදී සහ 0.5 - 1.5MPa පීඩනයකදී සුව කර අච්චු කරනු ලැබේ. මෙම ක්රියාවලිය මඟින් නිෂ්පාදනවල ඝනත්වය සහ ඉහළ ක්රියාකාරිත්වය සහතික කිරීම සඳහා සංයුක්ත ද්රව්යවල වායු බුබුලු ඵලදායී ලෙස මුදා හැරිය හැක.

මෝටර් රථ කර්මාන්තයේ අතිශය කෙටි කාබන් ෆයිබර් යෙදීම සඳහා තාක්ෂණය සහ ක්රියාවලීන්

මෝටර් රථ කොටස් සඳහා අතිශය කෙටි කාබන් තන්තු යොදන විට, මූලික ද්රව්ය සමඟ එහි ගැළපුම වැඩි දියුණු කිරීම කෙරෙහි අවධානය යොමු කෙරේ. නිශ්චිත අනුකූලකාරක එකතු කිරීමෙන්, කාබන් තන්තු සහ පාදක ද්රව්ය අතර අන්තර් මුහුණත ඇලවීම (උදා:පොලිප්රොපිලීන්ආදිය) 40% කින් පමණ වැඩි කළ හැක. ඒ සමඟම, සංකීර්ණ ආතති පරිසරයන් තුළ එහි ක්රියාකාරිත්වය වැඩි දියුණු කිරීම සඳහා, කොටසෙහි ආතතියේ දිශාවට අනුව තන්තු පෙළගැස්මේ දිශාව සකස් කිරීම සඳහා තන්තු දිශානති සැලසුම් තාක්ෂණය භාවිතා කරයි.

මෝටර් රථ හුඩ් වැනි කොටස් නිෂ්පාදනය කිරීමේදී එන්නත් අච්චු ක්රියාවලිය බොහෝ විට භාවිතා වේ. අතිශය කෙටි කාබන් තන්තු ප්ලාස්ටික් අංශු සමඟ මිශ්ර කර ඉහළ උෂ්ණත්වය සහ පීඩනය හරහා අච්චු කුහරයට එන්නත් කරනු ලැබේ. එන්නත් උෂ්ණත්වය සාමාන්යයෙන් 200 - 280 ℃, එන්නත් පීඩනය 50 - 150 MPa වේ. මෙම ක්රියාවලියට සංකීර්ණ හැඩැති කොටස්වල වේගවත් අච්චුව සාක්ෂාත් කර ගත හැකි අතර නිෂ්පාදනවල කාබන් තන්තු ඒකාකාරව බෙදා හැරීම සහතික කළ හැකිය.

ඉලෙක්ට්රොනික ක්ෂේත්රයේ අතිශය කෙටි කාබන් ෆයිබර් යෙදීමේ තාක්ෂණය සහ ක්රියාවලිය

ඉලෙක්ට්රොනික තාප විසර්ජන ක්ෂේත්රයේ දී, අතිශය කෙටි කාබන් තන්තු වල තාප සන්නායකතාවය භාවිතා කිරීම ප්රධාන වේ. කාබන් තන්තු වල ග්රැෆිටයිලේෂන් මට්ටම ප්රශස්ත කිරීමෙන්, එහි තාප සන්නායකතාවය 1000W/(mK) ට වඩා වැඩි කළ හැක. මේ අතර, ඉලෙක්ට්රොනික සංරචක සමඟ එහි හොඳ සම්බන්ධතාවය සහතික කිරීම සඳහා, රසායනික නිකල් ආලේපනය වැනි මතුපිට ලෝහකරණ තාක්ෂණය, කාබන් තන්තු වල මතුපිට ප්රතිරෝධය 80% කට වඩා අඩු කළ හැකිය.

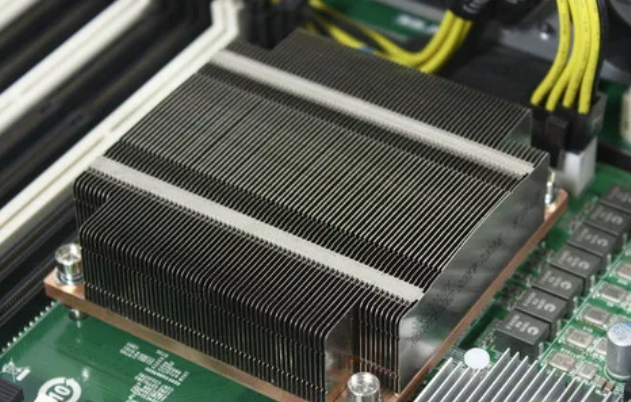

පරිගණක CPU හීට්සින්ක් නිෂ්පාදනයේදී කුඩු ලෝහ විද්යා ක්රියාවලිය භාවිතා කළ හැක. අතිශය කෙටි කාබන් තන්තු ලෝහ කුඩු (උදා: තඹ කුඩු) සමඟ මිශ්ර කර ඉහළ උෂ්ණත්වය සහ පීඩනය යටතේ සින්ටර් කරනු ලැබේ. සින්ටර් කිරීමේ උෂ්ණත්වය සාමාන්යයෙන් 500 - 900°C වන අතර පීඩනය 20 - 50 MPa වේ. මෙම ක්රියාවලිය මඟින් කාබන් තන්තු ලෝහය සමඟ හොඳ තාප සන්නායක නාලිකාවක් සෑදීමට හැකි වන අතර තාපය විසුරුවා හැරීමේ කාර්යක්ෂමතාව වැඩි දියුණු කරයි.

අභ්යවකාශයේ සිට මෝටර් රථ කර්මාන්තය දක්වා ඉලෙක්ට්රොනික උපකරණ දක්වා, තාක්ෂණයේ අඛණ්ඩ නවෝත්පාදනය සහ ක්රියාවලි ප්රශස්තිකරණය සමඟින්, අතිශය කෙටිකාබන් ෆයිබර්නවීන විද්යාව හා තාක්ෂණය සහ කාර්මික සංවර්ධනය සඳහා වඩාත් බලවත් බලයක් එන්නත් කරමින්, තවත් ක්ෂේත්රවල බැබළෙනු ඇත.

පළ කිරීමේ කාලය: දෙසැම්බර්-20-2024