Co by było, gdyby kompozyty polimerowe wzmocnione włóknem szklanym (GFRP) można było kompostować pod koniec ich okresu użytkowania, oprócz dziesięcioleci udowodnionych korzyści w postaci redukcji wagi, wytrzymałości i sztywności, odporności na korozję i trwałości? To, w skrócie, jest atrakcyjność technologii ABM Composite.

Szkło bioaktywne, włókna o wysokiej wytrzymałości

Założona w 2014 r. firma Arctic Biomaterials Oy (Tampere, Finlandia) opracowała biodegradowalne włókno szklane wykonane z tzw. bioaktywnego szkła, które Ari Rosling, dyrektor ds. badań i rozwoju w ABM Composite, opisuje jako „specjalną formułę opracowaną w latach 60., która umożliwia degradację szkła w warunkach fizjologicznych. Po wprowadzeniu do organizmu szkło rozpada się na składowe sole mineralne, uwalniając sód, magnez, fosforany itp., tworząc w ten sposób stan, który stymuluje wzrost kości”.

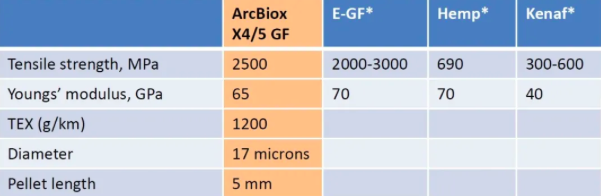

„Ma podobne właściwości dowłókno szklane bezalkaliczne (szkło E).” Rosling powiedział: „Ale to bioaktywne szkło jest trudne do wytworzenia i rozciągnięcia na włókna, a do tej pory było używane tylko jako proszek lub szpachla. O ile nam wiadomo, ABM Composite była pierwszą firmą, która wyprodukowała z niego wysokowytrzymałe włókna szklane na skalę przemysłową, a teraz używamy tych włókien szklanych ArcBiox X4/5 do wzmacniania różnych rodzajów tworzyw sztucznych, w tym biodegradowalnych polimerów”.

Implanty medyczne

Region Tampere, dwie godziny na północ od Helsinek w Finlandii, jest centrum bio-biodegradowalnych polimerów do zastosowań medycznych od lat 80. XX wieku. Rosling opisuje: „Jeden z pierwszych dostępnych komercyjnie implantów wykonanych z tych materiałów został wyprodukowany w Tampere, i tak właśnie powstała firma ABM Composite!, która jest teraz naszą jednostką biznesową w branży medycznej”.

„Istnieje wiele biodegradowalnych, bioabsorbowalnych polimerów do implantów”. Kontynuuje, „ale ich właściwości mechaniczne są dalekie od naturalnych kości. Udało nam się ulepszyć te biodegradowalne polimery, aby nadać implantowi taką samą wytrzymałość jak naturalna kość”. Rosling zauważył, że włókna szklane ArcBiox klasy medycznej z dodatkiem ABM mogą poprawić właściwości mechaniczne biodegradowalnych polimerów PLLA o 200% do 500%.

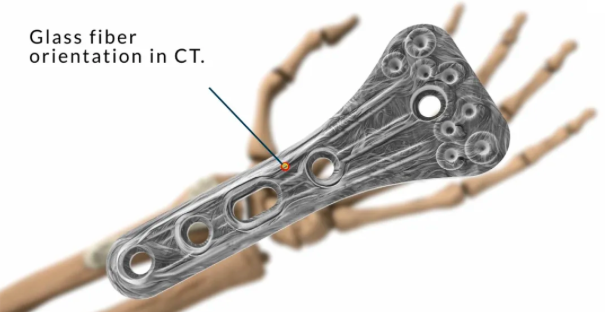

W rezultacie implanty ABM Composite oferują wyższą wydajność niż implanty wykonane z niewzmocnionych polimerów, a jednocześnie są bioabsorbowalne i promują tworzenie i wzrost kości. ABM Composite wykorzystuje również zautomatyzowane techniki umieszczania włókien/pasm, aby zapewnić optymalną orientację włókien, w tym układanie włókien na całej długości implantu, a także umieszczanie dodatkowych włókien w potencjalnie słabych punktach.

Zastosowania domowe i techniczne

Dzięki rozwijającej się jednostce biznesowej w branży medycznej ABM Composite zdaje sobie sprawę, że polimery biopochodne i biodegradowalne mogą być również stosowane w naczyniach kuchennych, sztućcach i innych artykułach gospodarstwa domowego. „Te biodegradowalne polimery mają zazwyczaj słabe właściwości mechaniczne w porównaniu z tworzywami sztucznymi na bazie ropy naftowej”. Rosling powiedział: „Ale możemy wzmocnić te materiały naszymi biodegradowalnymi włóknami szklanymi, co czyni je praktycznie dobrą alternatywą dla komercyjnych tworzyw sztucznych na bazie paliw kopalnych w szerokim zakresie zastosowań technicznych”.

W rezultacie ABM Composite powiększyło swoją techniczną jednostkę biznesową, która obecnie zatrudnia 60 osób. „Oferujemy bardziej zrównoważone rozwiązania na koniec okresu eksploatacji (EOL)”. Rosling mówi: „Nasza propozycja wartości polega na umieszczeniu tych biodegradowalnych kompozytów w przemysłowych procesach kompostowania, gdzie zamieniają się w glebę”. Tradycyjne szkło E jest obojętne i nie ulegnie degradacji w tych obiektach kompostowania.

Kompozyty włókien ArcBiox

Firma ABM Composite opracowała różne formy włókien szklanych ArcBiox X4/5 do zastosowań kompozytowych, odwłókna skróconei mieszanki do formowania wtryskowegowłókna ciągłedo procesów takich jak formowanie tekstyliów i pultruzja. Asortyment ArcBiox BSGF łączy biodegradowalne włókna szklane z biożywicami poliestrowymi i jest dostępny w gatunkach technologii ogólnej i gatunkach ArcBiox 5 zatwierdzonych do stosowania w zastosowaniach mających kontakt z żywnością.

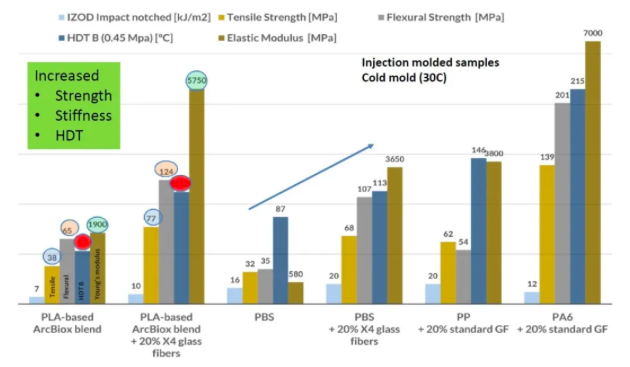

ABM Composite zbadało również szereg biodegradowalnych i biopolimerów, w tym kwas polimlekowy (PLA), PLLA i polibutylen bursztynian (PBS). Poniższy diagram pokazuje, w jaki sposób włókna szklane X4/5 mogą poprawić wydajność, aby konkurować ze standardowymi polimerami wzmocnionymi włóknem szklanym, takimi jak polipropylen (PP), a nawet poliamid 6 (PA6).

ABM Composite zbadało również szereg biodegradowalnych i biopolimerów, w tym kwas polimlekowy (PLA), PLLA i polibutylen bursztynian (PBS). Poniższy diagram pokazuje, jak włókna szklane X4/5 mogą poprawić wydajność, aby konkurować ze standardowymi polimerami wzmocnionymi włóknem szklanym, takimi jak polipropylen (PP), a nawet poliamid 6 (PA6).

Trwałość i kompostowalność

Jeśli te kompozyty są biodegradowalne, jak długo będą trwałe? „Nasze włókna szklane X4/5 nie rozpuszczają się w ciągu pięciu minut lub przez noc, jak cukier, a chociaż ich właściwości ulegną degradacji z czasem, nie będzie to aż tak zauważalne”. Rosling mówi: „Aby degradacja przebiegała skutecznie, potrzebujemy podwyższonych temperatur i wilgotności przez długi czas, jak to ma miejsce in vivo lub w przemysłowych kompostownikach. Na przykład testowaliśmy kubki i miski wykonane z naszego materiału ArcBiox BSGF i wytrzymywały one do 200 cykli mycia naczyń bez utraty funkcjonalności. Występuje pewna degradacja właściwości mechanicznych, ale nie na tyle duża, aby kubki były niebezpieczne w użyciu”.

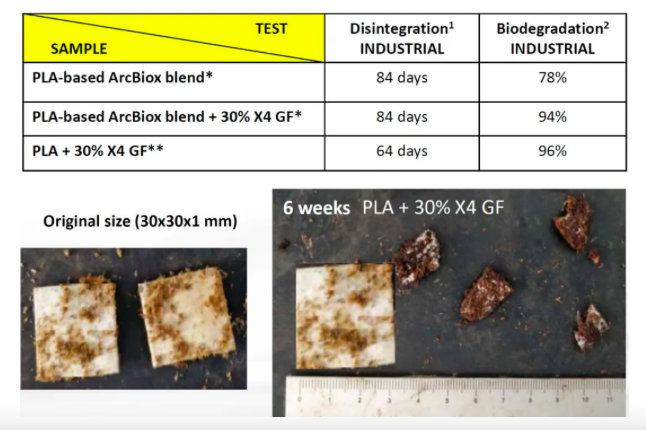

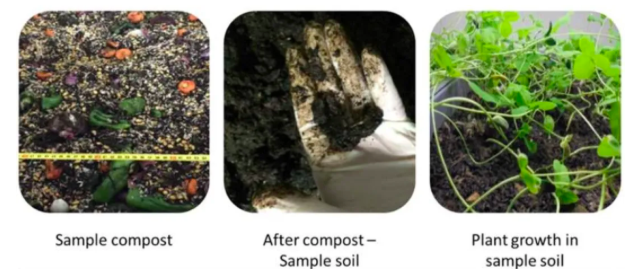

Ważne jest jednak, aby po utylizacji tych materiałów kompozytowych pod koniec ich okresu użytkowania spełniały one standardowe wymagania niezbędne do kompostowania, a ABM Composite przeprowadziło serię testów, aby udowodnić, że spełnia te normy. „Zgodnie z normami ISO (dotyczącymi kompostowania przemysłowego) biodegradacja powinna nastąpić w ciągu 6 miesięcy, a rozkład w ciągu 3 miesięcy/90 dni”. Rosling mówi: „Rozkład oznacza umieszczenie próbki testowej/produktu w biomasie lub kompoście. Po 90 dniach technik bada biomasę za pomocą sita. Po 12 tygodniach co najmniej 90 procent produktu powinno przejść przez sito o oczkach 2 mm × 2 mm”.

Biodegradację określa się poprzez zmielenie materiału pierwotnego na proszek i zmierzenie całkowitej ilości CO2 uwolnionego po 90 dniach. Ocenia to, jaka część zawartości węgla w procesie kompostowania jest przekształcana w wodę, biomasę i CO2. „Aby przejść test kompostowania przemysłowego, należy osiągnąć 90 procent teoretycznej 100-procentowej emisji CO2 z procesu kompostowania (na podstawie zawartości węgla)”.

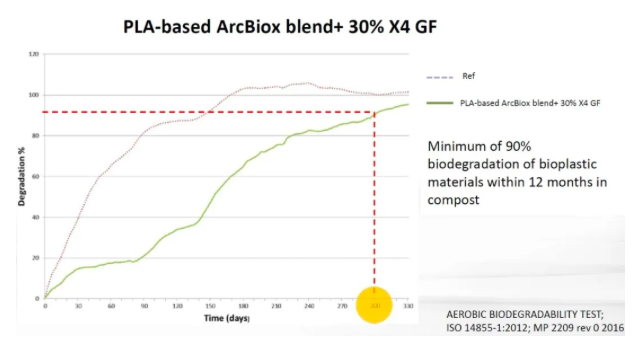

Rosling mówi, że ABM Composite spełniło wymagania dotyczące rozkładu i biodegradacji, a testy wykazały, że dodanie włókna szklanego X4 faktycznie poprawia biodegradowalność (patrz tabela powyżej), która wynosi tylko 78% w przypadku niewzmocnionej mieszanki PLA, na przykład. Wyjaśnia: „Jednak gdy dodaliśmy nasze 30% biodegradowalnych włókien szklanych, biodegradacja wzrosła do 94%, podczas gdy wskaźniki degradacji pozostały dobre”.

W rezultacie firma ABM Composite wykazała, że jej materiały mogą zostać certyfikowane jako kompostowalne zgodnie z normą EN 13432. Do tej pory jej materiały przeszły testy, w tym ISO 14855-1 dotyczące ostatecznej biodegradowalności tlenowej materiałów w kontrolowanych warunkach kompostowania, ISO 16929 dotyczące kontrolowanego rozkładu tlenowego, ISO DIN EN 13432 dotyczące wymagań chemicznych oraz OECD 208 dotyczące badania fitotoksyczności, ISO DIN EN 13432.

CO2 uwalniane podczas kompostowania

Podczas kompostowania CO2 jest rzeczywiście uwalniane, ale część pozostaje w glebie i jest następnie wykorzystywana przez rośliny. Kompostowanie jest badane od dziesięcioleci, zarówno jako proces przemysłowy, jak i jako proces pokompostowy, który uwalnia mniej CO2 niż inne alternatywne metody usuwania odpadów, a kompostowanie jest nadal uważane za proces przyjazny dla środowiska i redukujący ślad węglowy.

Ekotoksyczność obejmuje testowanie biomasy wytworzonej podczas procesu kompostowania i roślin uprawianych z tą biomasą. „Ma to na celu upewnienie się, że kompostowanie tych produktów nie zaszkodzi rosnącym roślinom” – powiedział Rosling. Ponadto ABM Composite wykazało, że jego materiały spełniają wymagania biodegradacji w warunkach domowego kompostowania, które również wymagają 90% biodegradacji, ale w okresie 12 miesięcy, w porównaniu z krótszym okresem kompostowania przemysłowego.

Zastosowania przemysłowe, produkcja, koszty i przyszły wzrost

Materiały ABM Composite są wykorzystywane w wielu zastosowaniach komercyjnych, ale więcej nie może zostać ujawnionych ze względu na umowy o zachowaniu poufności. „Zamawiamy nasze materiały do zastosowań takich jak kubki, spodki, talerze, sztućce i pojemniki do przechowywania żywności”, mówi Rosling, „ale są one również wykorzystywane jako alternatywa dla tworzyw sztucznych na bazie ropy naftowej w pojemnikach na kosmetyki i dużych artykułach gospodarstwa domowego. Niedawno nasze materiały zostały wybrane do wykorzystania w produkcji komponentów w dużych instalacjach maszyn przemysłowych, które należy wymieniać co 2-12 tygodni. Firmy te uznały, że dzięki zastosowaniu naszego wzmocnienia z włókna szklanego X4 te części mechaniczne mogą być wykonane z wymaganą odpornością na zużycie i nadają się również do kompostowania po użyciu. Jest to atrakcyjne rozwiązanie na najbliższą przyszłość, ponieważ firmy te stoją przed wyzwaniem spełnienia nowych przepisów dotyczących środowiska i emisji CO2”.

Rosling dodał: „Rośnie również zainteresowanie wykorzystaniem naszych włókien ciągłych w różnych rodzajach tkanin i włóknin do produkcji elementów konstrukcyjnych dla przemysłu budowlanego. Widzimy również zainteresowanie wykorzystaniem naszych włókien biodegradowalnych z biopochodnymi, ale niebiodegradowalnymi materiałami PA lub PP oraz obojętnymi materiałami termoutwardzalnymi”.

Obecnie włókno szklane X4/5 jest droższe niż szkło E, ale wolumeny produkcji są również stosunkowo niewielkie, a ABM Composite poszukuje szeregu możliwości rozszerzenia zastosowań i ułatwienia zwiększenia produkcji do 20 000 ton rocznie w miarę wzrostu popytu, co może również pomóc w obniżeniu kosztów. Mimo to Rosling mówi, że w wielu przypadkach koszty związane ze spełnieniem wymogów zrównoważonego rozwoju i nowych wymogów regulacyjnych nie zostały w pełni uwzględnione. Tymczasem pilna potrzeba ratowania planety rośnie. „Społeczeństwo już naciska na więcej produktów pochodzenia biologicznego”. Wyjaśnia: „Istnieje wiele zachęt do promowania technologii recyklingu, świat musi działać szybciej w tym zakresie i myślę, że społeczeństwo będzie w przyszłości jeszcze bardziej naciskać na produkty pochodzenia biologicznego”.

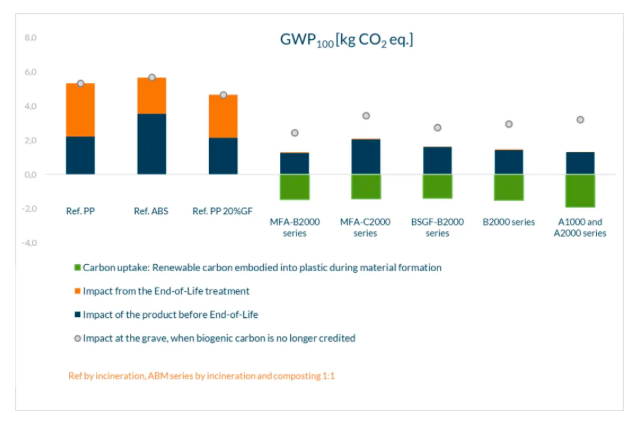

LCA i przewaga zrównoważonego rozwoju

Rosling mówi, że materiały ABM Composite zmniejszają emisję gazów cieplarnianych i zużycie energii nieodnawialnej o 50-60 procent na kilogram. „Używamy Environmental Footprint Database 2.0, akredytowanego zestawu danych GaBi i obliczeń LCA (Life Cycle Analysis) dla naszych produktów w oparciu o metodologię opisaną w ISO 14040 i ISO 14044”.

„Obecnie, gdy kompozyty osiągają koniec swojego cyklu życia, potrzeba dużo energii do spalania lub pirolizy odpadów kompozytowych i produktów EOL, a rozdrabnianie i kompostowanie to atrakcyjna opcja i zdecydowanie jest to jedna z kluczowych propozycji wartości, jakie oferujemy, i zapewniamy nowy rodzaj możliwości recyklingu”. Rosling mówi: „Nasze włókno szklane jest wykonane z naturalnych składników mineralnych, które są już obecne w glebie. Więc dlaczego nie kompostować składników kompozytowych EOL lub nie rozpuszczać włókien z niedegradowalnych kompozytów po spaleniu i nie używać ich jako nawozu? To opcja recyklingu o prawdziwym globalnym zainteresowaniu”.

Shanghai Orisen New Material Technology Co., Ltd

M: +86 18683776368 (również WhatsApp)

Telefon: +86 08383990499

Email: grahamjin@jhcomposites.com

Adres: NR 398 Nowa Zielona Droga Xinbang Town Dzielnica Songjiang, Szanghaj

Czas publikacji: 27-05-2024