Wat als glasvezelversterkte polymeer (GVK) composieten aan het einde van hun levensduur gecomposteerd zouden kunnen worden, naast de decennialange bewezen voordelen van gewichtsvermindering, sterkte en stijfheid, corrosiebestendigheid en duurzaamheid? Dat is, in een notendop, de aantrekkingskracht van de technologie van ABM Composite.

Bioactief glas, zeer sterke vezels

Arctic Biomaterials Oy (Tampere, Finland), opgericht in 2014, heeft een biologisch afbreekbare glasvezel ontwikkeld, gemaakt van zogenaamd bioactief glas. Ari Rosling, R&D-directeur bij ABM Composite, beschrijft deze vezel als "een speciale formule, ontwikkeld in de jaren 60, die het mogelijk maakt om glas onder fysiologische omstandigheden af te breken. Wanneer het in het lichaam wordt gebracht, breekt het glas af tot de minerale zouten waaruit het bestaat, waarbij natrium, magnesium, fosfaten, enz. vrijkomen, waardoor een conditie ontstaat die de botgroei stimuleert."

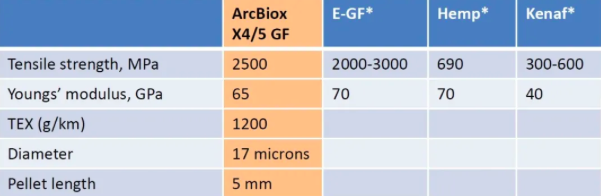

“Het heeft vergelijkbare eigenschappen alsalkalivrije glasvezel (E-glas)Rosling zei: "Maar dit bioactieve glas is moeilijk te produceren en tot vezels te trekken, en tot nu toe werd het alleen gebruikt als poeder of stopverf. Voor zover wij weten, was ABM Composite het eerste bedrijf dat er op industriële schaal hoogwaardige glasvezels van maakte, en we gebruiken deze ArcBiox X4/5-glasvezels nu om verschillende soorten kunststoffen te versterken, waaronder biologisch afbreekbare polymeren."

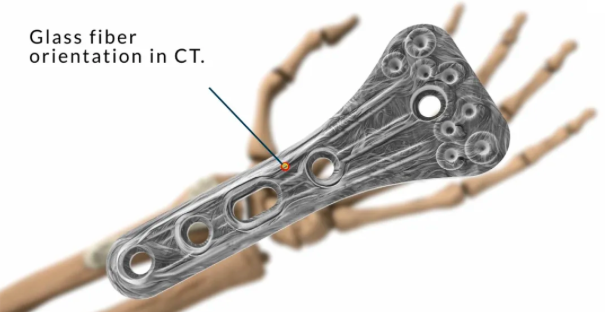

Medische implantaten

De regio Tampere, twee uur ten noorden van Helsinki, Finland, is al sinds de jaren 80 een centrum voor biobased, biologisch afbreekbare polymeren voor medische toepassingen. Rosling legt uit: "Een van de eerste commercieel verkrijgbare implantaten met deze materialen werd in Tampere geproduceerd, en zo ontstond ABM Composite!, dat nu onze medische business unit is."

"Er zijn veel biologisch afbreekbare, bioabsorbeerbare polymeren voor implantaten." Hij vervolgt, "maar hun mechanische eigenschappen zijn verre van natuurlijk bot. We hebben deze biologisch afbreekbare polymeren kunnen verbeteren om het implantaat dezelfde sterkte te geven als natuurlijk bot." Rosling merkte op dat medische ArcBiox-glasvezels met de toevoeging van ABM de mechanische eigenschappen van biologisch afbreekbare PLLA-polymeren met 200% tot 500% kunnen verbeteren.

Hierdoor bieden de implantaten van ABM Composite betere prestaties dan implantaten gemaakt met onversterkte polymeren, terwijl ze ook bioabsorbeerbaar zijn en de botvorming en -groei bevorderen. ABM Composite maakt ook gebruik van geautomatiseerde vezel-/strengplaatsingstechnieken om een optimale vezeloriëntatie te garanderen, inclusief het leggen van vezels over de gehele lengte van het implantaat en het plaatsen van extra vezels op potentieel zwakke plekken.

Huishoudelijke en technische toepassingen

Met zijn groeiende medische business unit erkent ABM Composite dat biobased en biologisch afbreekbare polymeren ook gebruikt kunnen worden voor keukengerei, bestek en andere huishoudelijke artikelen. "Deze biologisch afbreekbare polymeren hebben doorgaans slechte mechanische eigenschappen in vergelijking met kunststoffen op basis van aardolie", aldus Rosling. "Maar we kunnen deze materialen versterken met onze biologisch afbreekbare glasvezels, waardoor ze vrijwel een goed alternatief vormen voor commerciële kunststoffen op basis van fossiele brandstoffen voor een breed scala aan technische toepassingen."

Als gevolg hiervan heeft ABM Composite zijn technische business unit uitgebreid, die nu 60 mensen in dienst heeft. "We bieden duurzamere oplossingen voor het einde van de levensduur (EOL)", aldus Rosling. "Onze waardepropositie is om deze biologisch afbreekbare composieten in industriële composteringsprocessen te verwerken, waar ze in aarde veranderen." Traditioneel e-glas is inert en zal in deze composteringsinstallaties niet afbreken.

ArcBiox Vezelcomposieten

ABM Composite heeft verschillende vormen van ArcBiox X4/5 glasvezels ontwikkeld voor composiettoepassingen, vankorte vezelsen spuitgietverbindingen voordoorlopende vezelsVoor processen zoals textiel- en pultrusiegieten. De ArcBiox BSGF-serie combineert biologisch afbreekbare glasvezels met biobased polyesterharsen en is verkrijgbaar in algemene technologiekwaliteiten en ArcBiox 5-kwaliteiten die zijn goedgekeurd voor gebruik in toepassingen met voedselcontact.

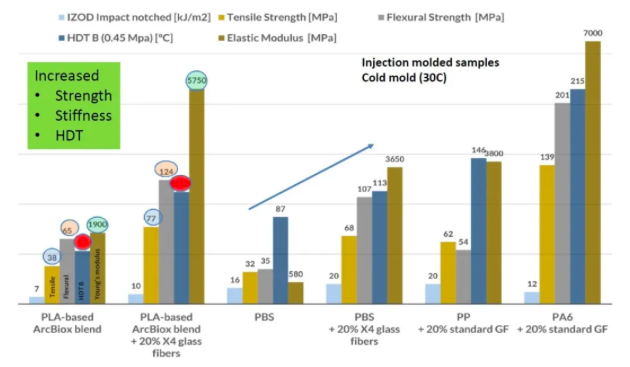

ABM Composite heeft ook onderzoek gedaan naar diverse biologisch afbreekbare en biobased polymeren, waaronder polymelkzuur (PLA), PLLA en polybutyleensuccinaat (PBS). Het onderstaande diagram laat zien hoe X4/5-glasvezels de prestaties kunnen verbeteren en kunnen concurreren met standaard glasvezelversterkte polymeren zoals polypropyleen (PP) en zelfs polyamide 6 (PA6).

ABM Composite heeft ook onderzoek gedaan naar diverse biologisch afbreekbare en biobased polymeren, waaronder polymelkzuur (PLA), PLLA en polybutyleensuccinaat (PBS). Het onderstaande diagram laat zien hoe X4/5-glasvezels de prestaties kunnen verbeteren en kunnen concurreren met standaard glasvezelversterkte polymeren zoals polypropyleen (PP) en zelfs polyamide 6 (PA6).

Duurzaamheid en composteerbaarheid

Als deze composieten biologisch afbreekbaar zijn, hoe lang gaan ze dan mee? "Onze X4/5-glasvezels lossen niet binnen vijf minuten of een nacht op zoals suiker, en hoewel hun eigenschappen na verloop van tijd afnemen, zal dat niet zo merkbaar zijn." Rosling zegt: "Om effectief af te breken, hebben we gedurende lange tijd verhoogde temperaturen en een hoge luchtvochtigheid nodig, zoals in vivo of in industriële composthopen. We hebben bijvoorbeeld bekers en kommen van ons ArcBiox BSGF-materiaal getest en deze konden tot 200 afwasbeurten aan zonder hun functionaliteit te verliezen. Er is wel enige afname van de mechanische eigenschappen, maar niet in die mate dat de bekers onveilig zijn om te gebruiken."

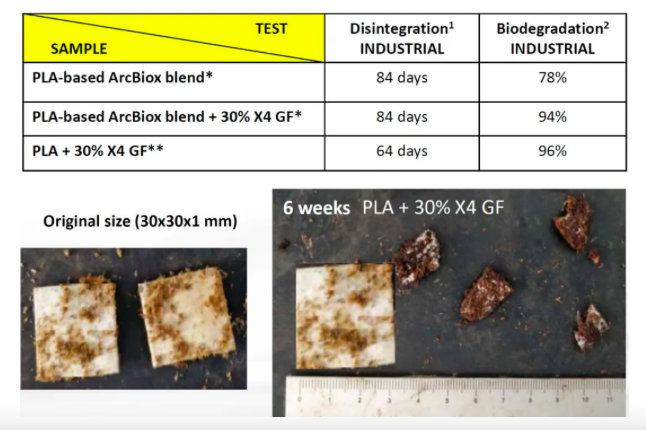

Het is echter belangrijk dat deze composieten, wanneer ze aan het einde van hun levensduur worden afgevoerd, voldoen aan de standaardvereisten voor compostering. ABM Composite heeft een reeks tests uitgevoerd om aan te tonen dat ze aan deze normen voldoen. "Volgens de ISO-normen (voor industriële compostering) moet biologische afbraak binnen 6 maanden plaatsvinden en ontbinding binnen 3 maanden/90 dagen." Rosling zegt: "Ontbinding betekent dat het testmonster/product in de biomassa of compost wordt geplaatst. Na 90 dagen onderzoekt de technicus de biomassa met een zeef. Na 12 weken moet ten minste 90 procent van het product door een zeef van 2 mm × 2 mm kunnen."

De biologische afbraak wordt bepaald door het primaire materiaal tot poeder te vermalen en de totale hoeveelheid CO2 die na 90 dagen vrijkomt te meten. Dit beoordeelt hoeveel van het koolstofgehalte van het composteringsproces wordt omgezet in water, biomassa en CO2. "Om de industriële composteringstest te doorstaan, moet 90 procent van de theoretische 100 procent CO2 uit het composteringsproces worden bereikt (op basis van het koolstofgehalte)."

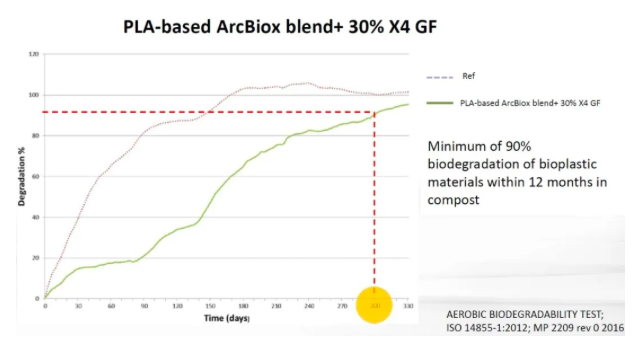

Rosling zegt dat ABM Composite voldoet aan de eisen voor afbraak en biologische afbreekbaarheid, en tests hebben aangetoond dat de toevoeging van de X4-glasvezel de biologische afbreekbaarheid daadwerkelijk verbetert (zie tabel hierboven), die bijvoorbeeld slechts 78% bedraagt voor een onversterkte PLA-blend. Hij legt uit: "Toen we echter onze 30% biologisch afbreekbare glasvezels toevoegden, steeg de biologische afbreekbaarheid tot 94%, terwijl de afbreeksnelheid goed bleef."

Hiermee heeft ABM Composite aangetoond dat haar materialen gecertificeerd kunnen worden als composteerbaar volgens EN 13432. Tot nu toe hebben de materialen de testen doorstaan die ISO 14855-1 voor de uiteindelijke aerobe biologische afbreekbaarheid van materialen onder gecontroleerde composteringsomstandigheden, ISO 16929 voor aerobe gecontroleerde ontleding, ISO DIN EN 13432 voor chemische eisen en OECD 208 voor fytotoxiciteitstesten, ISO DIN EN 13432.

CO2 die vrijkomt bij compostering

Tijdens het composteren komt weliswaar CO2 vrij, maar een deel blijft in de bodem achter en wordt vervolgens door planten gebruikt. Composteren wordt al decennia lang bestudeerd, zowel als industrieel proces als als nacomposteringsproces dat minder CO2 uitstoot dan andere alternatieven voor afvalverwerking. Composteren wordt nog steeds beschouwd als een milieuvriendelijk proces dat de CO2-voetafdruk verkleint.

Ecotoxiciteit omvat het testen van de biomassa die tijdens het composteringsproces wordt geproduceerd en de planten die met deze biomassa groeien. "Dit is om ervoor te zorgen dat het composteren van deze producten de groeiende planten niet schaadt", aldus Rosling. Bovendien heeft ABM Composite aangetoond dat zijn materialen voldoen aan de eisen voor biologische afbreekbaarheid onder thuiscomposteringsomstandigheden, die ook 90% biologische afbreekbaarheid vereisen, maar dan over een periode van 12 maanden, vergeleken met een kortere periode voor industriële compostering.

Industriële toepassingen, productie, kosten en toekomstige groei

De materialen van ABM Composite worden gebruikt in een aantal commerciële toepassingen, maar meer informatie kan vanwege geheimhoudingsovereenkomsten niet worden vrijgegeven. "We bestellen onze materialen voor toepassingen zoals kopjes, schoteltjes, borden, bestek en voedselbewaardozen", zegt Rosling, "maar ze worden ook gebruikt als alternatief voor kunststoffen op basis van aardolie in cosmeticaverpakkingen en grote huishoudelijke artikelen. Recentelijk zijn onze materialen geselecteerd voor gebruik bij de productie van componenten in grote industriële machine-installaties die elke 2-12 weken vervangen moeten worden. Deze bedrijven hebben erkend dat door gebruik te maken van onze X4-glasvezelversterking deze mechanische onderdelen de vereiste slijtvastheid kunnen bieden en bovendien na gebruik composteerbaar zijn. Dit is een aantrekkelijke oplossing voor de nabije toekomst, aangezien deze bedrijven voor de uitdaging staan om te voldoen aan nieuwe milieu- en CO2-emissienormen."

Rosling voegde eraan toe: "Er is ook een groeiende belangstelling voor het gebruik van onze continue vezels in verschillende soorten stoffen en non-wovens voor de productie van structurele componenten voor de bouwsector. We zien ook interesse in het gebruik van onze biologisch afbreekbare vezels met biobased maar niet-biologisch afbreekbaar PA of PP en inerte thermohardende materialen."

Momenteel is X4/5-glasvezel duurder dan E-glas, maar de productievolumes zijn ook relatief klein. ABM Composite onderzoekt een aantal mogelijkheden om de toepassingen uit te breiden en een opschaling naar 20.000 ton/jaar mogelijk te maken naarmate de vraag toeneemt, wat ook zou kunnen bijdragen aan kostenverlaging. Toch zegt Rosling dat in veel gevallen de kosten die gepaard gaan met het voldoen aan duurzaamheids- en nieuwe regelgevingseisen nog niet volledig in overweging zijn genomen. Ondertussen neemt de urgentie om de planeet te redden toe. "De maatschappij dringt al aan op meer biobased producten." Hij legt uit: "Er zijn veel prikkels om recyclingtechnologieën te stimuleren, de wereld moet hier sneller mee aan de slag en ik denk dat de maatschappij in de toekomst alleen maar meer zal inzetten op biobased producten."

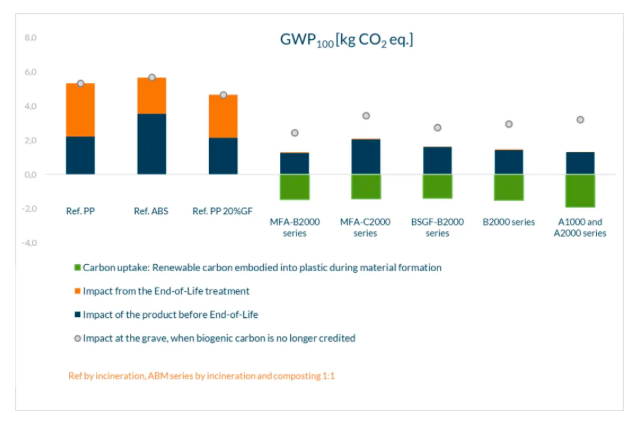

LCA en duurzaamheidsvoordeel

Rosling zegt dat de materialen van ABM Composite de uitstoot van broeikasgassen en het gebruik van niet-hernieuwbare energie met 50-60 procent per kilogram verminderen. "We gebruiken de Environmental Footprint Database 2.0, de geaccrediteerde GaBi-dataset en LCA-berekeningen (levenscyclusanalyse) voor onze producten op basis van de methodologie zoals beschreven in ISO 14040 en ISO 14044."

"Aan het einde van hun levenscyclus is momenteel veel energie nodig om composietafval en afgedankte producten te verbranden of te pyrolyseren. Versnipperen en composteren is een aantrekkelijke optie, en het is absoluut een van de belangrijkste waardeproposities die we bieden. We bieden een nieuwe vorm van recyclebaarheid." Rosling zegt: "Onze glasvezel is gemaakt van natuurlijke minerale componenten die al in de bodem aanwezig zijn. Dus waarom zouden we afgedankte composietcomponenten niet composteren, of vezels uit niet-afbreekbare composieten na verbranding oplossen en als meststof gebruiken? Dit is een recyclingoptie die wereldwijd echt van belang is."

Shanghai Orisen Nieuwe Materiaaltechnologie Co., Ltd

M: +86 18683776368 (ook WhatsApp)

Tel: +86 08383990499

Email: grahamjin@jhcomposites.com

Adres: NO.398 New Green Road Xinbang Town Songjiang District, Shanghai

Geplaatst op: 27 mei 2024