Als belangrijk onderdeel van de geavanceerde composietensector heeft ultrakorte koolstofvezel, met zijn unieke eigenschappen, brede aandacht getrokken in vele industriële en technologische sectoren. Het biedt een gloednieuwe oplossing voor hoogwaardige materialen, en een diepgaand begrip van de toepassingstechnologieën en -processen ervan is essentieel om de ontwikkeling van aanverwante industrieën te stimuleren.

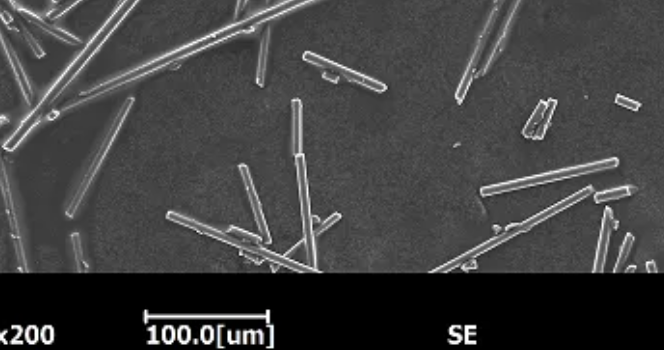

Elektronenmicrografieën van ultrakorte koolstofvezels

De lengte van ultrakorte koolstofvezels ligt doorgaans tussen 0,1 en 5 mm en hun dichtheid is laag, namelijk 1,7 tot 2 g/cm³. Met een lage dichtheid van 1,7 tot 2,2 g/cm³, een treksterkte van 3000 tot 7000 MPa en een elasticiteitsmodulus van 200 tot 700 GPa vormen deze uitstekende mechanische eigenschappen de basis voor gebruik in dragende constructies. Bovendien heeft het een uitstekende hoge temperatuurbestendigheid en is het bestand tegen temperaturen van meer dan 2000 °C in een niet-oxiderende atmosfeer.

Toepassingstechnologie en -proces van ultrakorte koolstofvezels in de lucht- en ruimtevaart

Op het gebied van de lucht- en ruimtevaart wordt ultrakorte koolstofvezel vooral gebruikt omharsmatrixcomposieten. De sleutel van de technologie is om de koolstofvezel gelijkmatig te verdelen in de harsmatrix. Zo kan de toepassing van ultrasone dispersietechnologie het fenomeen van koolstofvezelagglomeratie effectief doorbreken, waardoor de dispersiecoëfficiënt meer dan 90% bereikt, wat de consistentie van de materiaaleigenschappen waarborgt. Tegelijkertijd is het gebruik van vezeloppervlaktebehandelingstechnologie, zoals het gebruik vankoppelingsmiddelbehandeling, kan dekoolstofvezelen de bindingssterkte van het harsoppervlak nam met 30% – 50% toe.

Bij de productie van vliegtuigvleugels en andere structurele componenten wordt gebruikgemaakt van het warmpersen in een tank. Eerst worden de ultrakorte koolstofvezels en hars gemengd met een bepaalde hoeveelheid prepreg, en vervolgens in een laag in de warmperstank geplaatst. Vervolgens wordt het materiaal uitgehard en gevormd bij een temperatuur van 120-180 °C en een druk van 0,5-1,5 MPa. Dit proces kan de luchtbellen in het composietmateriaal effectief afvoeren om de dichtheid en hoge prestaties van de producten te garanderen.

Technologie en processen voor de toepassing van ultrakorte koolstofvezels in de auto-industrie

Bij het toepassen van ultrakorte koolstofvezels op auto-onderdelen ligt de nadruk op het verbeteren van de compatibiliteit met het basismateriaal. Door het toevoegen van specifieke compatibilisatoren wordt de hechting tussen koolstofvezels en basismaterialen (bijv.polypropyleen, enz.) kan met ongeveer 40% worden verhoogd. Tegelijkertijd wordt, om de prestaties in complexe spanningsomgevingen te verbeteren, gebruikgemaakt van vezeloriëntatietechnologie om de richting van de vezeluitlijning aan te passen aan de spanningsrichting op het onderdeel.

Spuitgieten wordt vaak toegepast bij de productie van onderdelen zoals motorkappen. Ultrakorte koolstofvezels worden gemengd met kunststofdeeltjes en vervolgens onder hoge temperatuur en druk in de matrijs gespoten. De injectietemperatuur ligt doorgaans tussen 200 en 280 °C en de injectiedruk tussen 50 en 150 MPa. Dit proces maakt het mogelijk om complexe onderdelen snel te vormen en zorgt voor een gelijkmatige verdeling van de koolstofvezels in de producten.

Technologie en proces voor de toepassing van ultrakorte koolstofvezels in de elektronicasector

Op het gebied van elektronische warmteafvoer is het benutten van de thermische geleidbaarheid van ultrakorte koolstofvezels essentieel. Door de grafitisatiegraad van koolstofvezels te optimaliseren, kan de thermische geleidbaarheid worden verhoogd tot meer dan 1000 W/(mK). Om een goed contact met elektronische componenten te garanderen, kan oppervlaktemetallisatietechnologie, zoals chemisch vernikkelen, de oppervlakteweerstand van koolstofvezels met meer dan 80% verminderen.

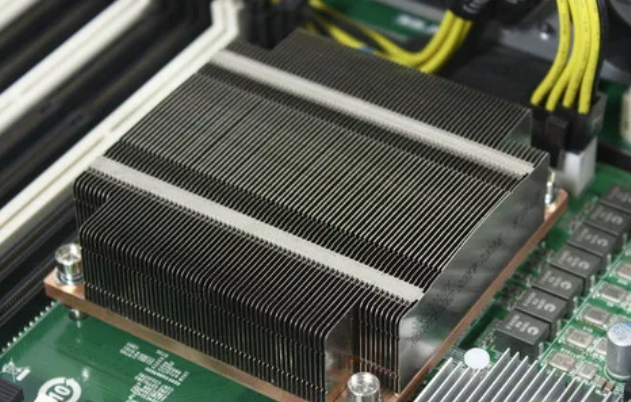

Poedermetallurgie kan worden gebruikt bij de productie van koellichamen voor computer-CPU's. De ultrakorte koolstofvezel wordt gemengd met metaalpoeder (bijv. koperpoeder) en onder hoge temperatuur en druk gesinterd. De sintertemperatuur ligt doorgaans tussen 500 en 900 °C en de druk tussen 20 en 50 MPa. Dit proces zorgt ervoor dat de koolstofvezel een goed warmtegeleidingskanaal vormt met het metaal en verbetert de warmteafvoer.

Van de lucht- en ruimtevaart tot de automobielindustrie tot de elektronica: met de voortdurende innovatie van technologie en procesoptimalisatie zijn ultrakortekoolstofvezelzal op meer gebieden schitteren en zo de moderne wetenschap, technologie en industriële ontwikkeling van nog krachtigere kracht voorzien.

Plaatsingstijd: 20-12-2024