Што ако композитите од полимер зајакнат со стаклени влакна (GFRP) би можеле да се компостираат на крајот од нивниот корисен век, покрај децениските докажани придобивки од намалување на тежината, цврстина и цврстина, отпорност на корозија и издржливост? Тоа, накратко, е привлечноста на технологијата на ABM Composite.

Биоактивно стакло, влакна со висока цврстина

Основана во 2014 година, Arctic Biomaterials Oy (Тампере, Финска) разви биоразградливо стаклено влакно направено од таканареченото биоактивно стакло, кое Ари Рослинг, директор за истражување и развој во ABM Composite, го опишува како „специјална формулација развиена во 1960-тите што овозможува стаклото да се разградува под физиолошки услови. Кога се внесува во телото, стаклото се разградува на неговите составни минерални соли, ослободувајќи натриум, магнезиум, фосфати итн., со што се создава состојба што го стимулира растот на коските“.

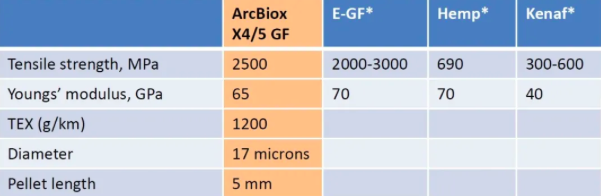

„Има слични својства какостаклени влакна без алкали (Е-стакло)„Но, ова биоактивно стакло е тешко да се произведе и да се вметне во влакна, а досега се користело само како прав или кит. Колку што знаеме, ABM Composite беше првата компанија што направи високоцврсти стаклени влакна од него на индустриско ниво, а сега ги користиме овие стаклени влакна ArcBiox X4/5 за зајакнување на разни видови пластика, вклучувајќи биоразградливи полимери“.

Медицински импланти

Регионот Тампере, на два часа северно од Хелсинки, Финска, е центар за биоразградливи полимери за медицински апликации уште од 1980-тите. Рослинг опишува: „Еден од првите комерцијално достапни импланти направени со овие материјали беше произведен во Тампере, и така започна ABM Composite!, кој сега е нашата медицинска деловна единица“.

„Постојат многу биоразградливи, биоапсорбибилни полимери за импланти.“ Тој продолжува, „но нивните механички својства се далеку од природната коска. Успеавме да ги подобриме овие биоразградливи полимери за да му дадеме на имплантот иста цврстина како природната коска.“ Рослинг истакна дека медицинските стаклени влакна ArcBiox со додавање на ABM можат да ги подобрат механичките својства на биоразградливите PLLA полимери за 200% до 500%.

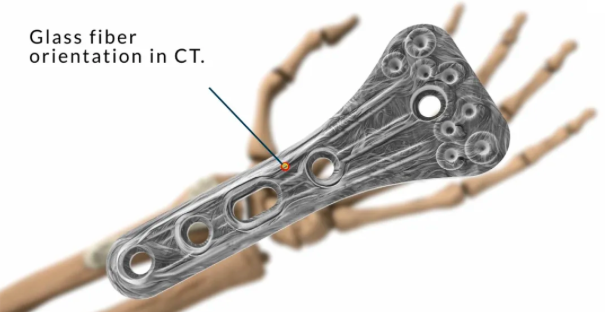

Како резултат на тоа, имплантите на ABM Composite нудат повисоки перформанси од имплантите направени од неармирани полимери, а воедно се биоапсорбибилни и го поттикнуваат формирањето и растот на коските. ABM Composite исто така користи техники на автоматизирано поставување влакна/нишки за да обезбеди оптимална ориентација на влакната, вклучително и поставување влакна по целата должина на имплантот, како и поставување дополнителни влакна на потенцијално слаби точки.

Домашни и технички апликации

Со својата растечка медицинска деловна единица, ABM Composite препознава дека биоразградливите и биоразградливите полимери можат да се користат и за кујнски прибор, прибор за јадење и други предмети за домаќинството. „Овие биоразградливи полимери обично имаат лоши механички својства во споредба со пластиката на база на нафта.“ Рослинг рече: „Но, можеме да ги зајакнеме овие материјали со нашите биоразградливи стаклени влакна, што ги прави практично добра алтернатива на комерцијалната пластика на база на фосилни горива за широк спектар на технички апликации“.

Како резултат на тоа, ABM Composite ја зголеми својата техничка деловна единица, која сега вработува 60 луѓе. „Нудиме поодржливи решенија за крајот на животниот век (EOL).“ Рослинг вели: „Нашата вредносна понуда е да ги ставиме овие биоразградливи композити во индустриски операции за компостирање каде што тие се претвораат во почва.“ Традиционалното е-стакло е инертно и нема да се распаѓа во овие капацитети за компостирање.

ArcBiox фибер композити

ABM Composite разви различни форми на стаклени влакна ArcBiox X4/5 за композитни апликации, одкратки влакнаи соединенија за лиење со вбризгувањеконтинуирани влакназа процеси како што се текстил и пултрузиско обликување. Серијата ArcBiox BSGF комбинира биоразградливи стаклени влакна со био-базирани полиестерски смоли и е достапна во општи технолошки класи и ArcBiox 5 класи одобрени за употреба во апликации во контакт со храна.

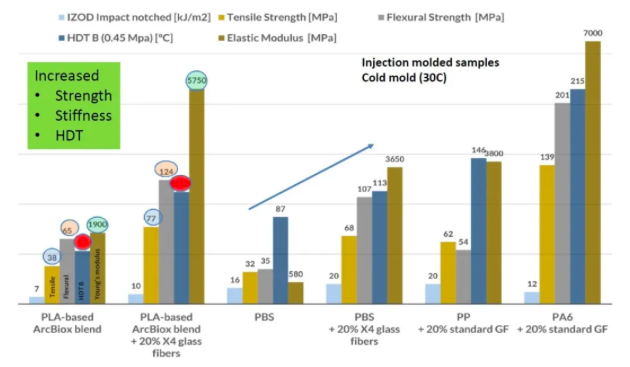

ABM Composite, исто така, истражуваше различни биоразградливи и био-базирани полимери, вклучувајќи полилактична киселина (PLA), PLLA и полибутилен сукцинат (PBS). Дијаграмот подолу покажува како стаклените влакна X4/5 можат да ги подобрат перформансите за да се натпреваруваат со стандардните полимери зајакнати со стаклени влакна, како што се полипропилен (PP), па дури и полиамид 6 (PA6).

ABM Composite, исто така, истражуваше различни биоразградливи и био-базирани полимери, вклучувајќи полилактична киселина (PLA), PLLA и полибутилен сукцинат (PBS). Дијаграмот подолу покажува како стаклените влакна X4/5 можат да ги подобрат перформансите за да се натпреваруваат со стандардните полимери зајакнати со стаклени влакна, како што се полипропилен (PP), па дури и полиамид 6 (PA6).

Издржливост и компостирање

Ако овие композити се биоразградливи, колку долго ќе траат? „Нашите X4/5 стаклени влакна не се раствораат за пет минути или преку ноќ како што прави шеќерот, и иако нивните својства ќе се влошат со текот на времето, тоа нема да биде толку забележливо.“ Рослинг вели: „За ефикасно да се влошиме, потребни ни се покачени температури и влажност во подолги временски периоди, како што се среќава in vivo или во индустриски компостни купишта. На пример, тестиравме чаши и чинии направени од нашиот ArcBiox BSGF материјал, и тие можеа да издржат до 200 циклуси на миење садови без да ја изгубат функционалноста. Постои одредена деградација на механичките својства, но не до тој степен што чашите се небезбедни за употреба.“

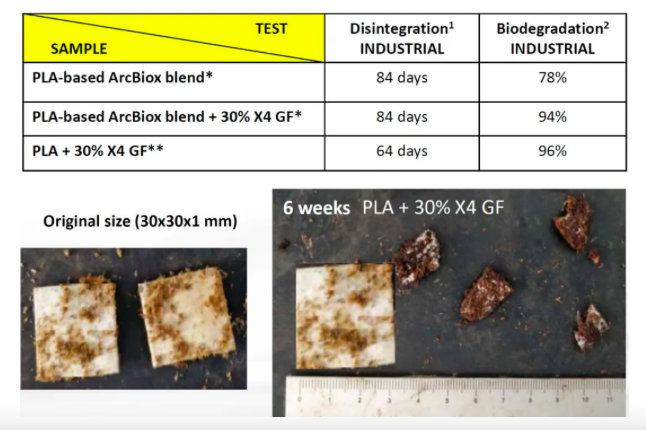

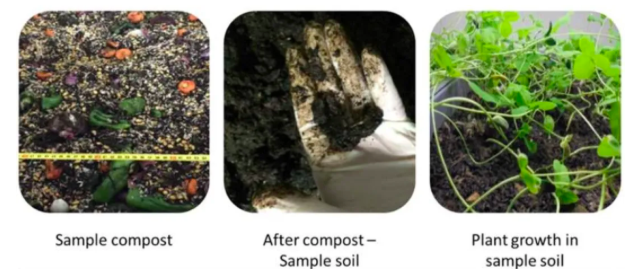

Сепак, важно е кога овие композити ќе се отстранат на крајот од нивниот корисен век на траење, тие да ги исполнуваат стандардните барања потребни за компостирање, а ABM Composite спроведе серија тестови за да докаже дека ги исполнува овие стандарди. „Според ISO стандардите (за индустриско компостирање), биоразградувањето треба да се случи во рок од 6 месеци, а распаѓањето во рок од 3 месеци/90 дена“. Рослинг вели: „Разградувањето значи ставање на тест примерокот/производот во биомасата или компостот. По 90 дена, техничарот ја испитува биомасата со помош на сито. По 12 недели, најмалку 90 проценти од производот треба да може да помине низ сито од 2 mm × 2 mm“.

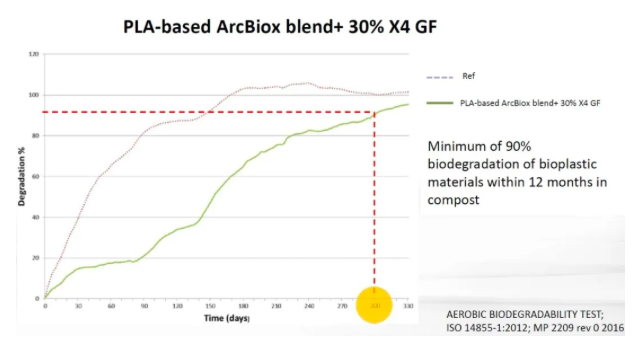

Биоразградливоста се одредува со мелење на девствениот материјал во прав и мерење на вкупната количина на ослободен CO2 по 90 дена. Ова проценува колку од содржината на јаглерод од процесот на компостирање се претвора во вода, биомаса и CO2. „За да се помине тестот за индустриско компостирање, мора да се постигнат 90 проценти од теоретските 100 проценти CO2 од процесот на компостирање (врз основа на содржината на јаглерод)“.

Рослинг вели дека ABM Composite ги исполнил барањата за распаѓање и биоразградливост, а тестовите покажале дека додавањето на неговите X4 стаклени влакна всушност ја подобрува биоразградливоста (видете ја табелата погоре), што е само 78% за неармирана PLA мешавина, на пример. Тој објаснува: „Сепак, кога беа додадени нашите 30% биоразградливи стаклени влакна, биоразградливоста се зголеми на 94%, додека стапките на разградување останаа добри“.

Како резултат на тоа, ABM Composite покажа дека неговите материјали можат да бидат сертифицирани како компостирачки според EN 13432. Тестовите што ги поминале неговите материјали досега вклучуваат ISO 14855-1 за конечна аеробна биоразградливост на материјалите под контролирани услови на компостирање, ISO 16929 за аеробно контролирано распаѓање, ISO DIN EN 13432 за хемиски барања и OECD 208 за тестирање на фитотоксичност, ISO DIN EN 13432.

CO2 ослободен за време на компостирањето

За време на компостирањето, CO2 навистина се ослободува, но дел останува во почвата и потоа се користи од растенијата. Компостирањето е проучувано со децении, и како индустриски процес и како посткомпостирачки процес кој ослободува помалку CO2 од другите алтернативи за отстранување на отпадот, а компостирањето сè уште се смета за еколошки процес кој го намалува јаглеродниот отпечаток.

Екотоксичноста вклучува тестирање на биомасата произведена за време на процесот на компостирање и растенијата одгледувани со оваа биомаса. „Ова е за да се осигури дека компостирањето на овие производи не им штети на растенијата што растат“, рече Рослинг. Покрај тоа, ABM Composite покажа дека неговите материјали ги исполнуваат барањата за биоразградливост под услови на домашно компостирање, кои исто така бараат 90% биоразградливост, но во период од 12 месеци, во споредба со пократок период за индустриско компостирање.

Индустриски апликации, производство, трошоци и иден раст

Материјалите на ABM Composite се користат во голем број комерцијални апликации, но повеќе не може да се открие поради договори за доверливост. „Ги нарачуваме нашите материјали за да одговараат на апликации како што се чаши, чинии, чинии, прибор за јадење и садови за складирање храна“, вели Рослинг, „но тие се користат и како алтернатива на пластиката на база на нафта во козметички садови и големи предмети за домаќинството. Неодамна, нашите материјали се избрани за употреба во производство на компоненти во големи инсталации на индустриски машини кои треба да се менуваат на секои 2-12 недели. Овие компании препознаа дека со користење на нашето засилување од стаклени влакна X4, овие механички делови можат да се направат со потребната отпорност на абење и исто така се компостираат по употреба. Ова е привлечно решение за блиска иднина, бидејќи овие компании се соочуваат со предизвикот да ги исполнат новите прописи за животна средина и емисии на CO2“.

Рослинг додаде: „Исто така, расте интересот за користење на нашите континуирани влакна во различни видови ткаенини и неткаени материјали за производство на структурни компоненти за градежната индустрија. Исто така, гледаме интерес за користење на нашите биоразградливи влакна со биоразградливи, но небиоразградливи PA или PP и инертни термореактивни материјали“.

Во моментов, фибергласот X4/5 е поскап од E-стаклото, но обемот на производство е исто така релативно мал, а ABM Composite бара голем број можности за проширување на апликациите и овозможување зголемување до 20.000 тони годишно како што расте побарувачката, што би можело да помогне и во намалувањето на трошоците. Сепак, Рослинг вели дека во многу случаи трошоците поврзани со исполнување на одржливоста и новите регулаторни барања не се целосно земени предвид. Во меѓувреме, итноста за спасување на планетата расте. „Општеството веќе се залага за повеќе био-базирани производи“. Тој објаснува: „Постојат многу стимулации за поттикнување на технологиите за рециклирање напред, светот треба да се движи побрзо во врска со ова и мислам дека општеството само ќе го зголеми својот притисок за био-базирани производи во иднина“.

LCA и предност на одржливоста

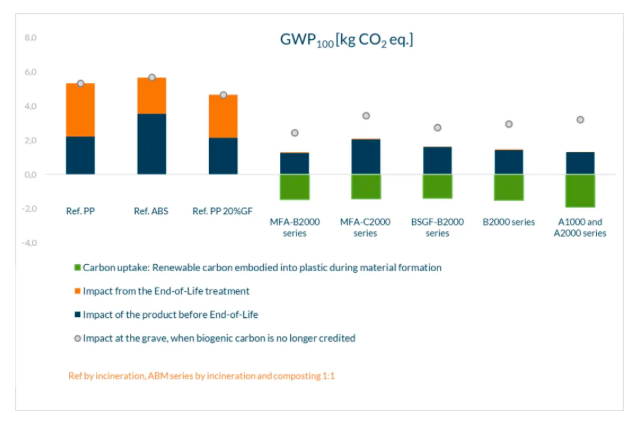

Рослинг вели дека материјалите на ABM Composite ги намалуваат емисиите на стакленички гасови и употребата на необновлива енергија за 50-60 проценти по килограм. „Ние ја користиме базата на податоци за еколошки отпечаток 2.0, акредитираниот сет на податоци GaBi и пресметките на LCA (анализа на животниот циклус) за нашите производи врз основа на методологијата наведена во ISO 14040 и ISO 14044“.

„Во моментов, кога композитите ќе го достигнат крајот на својот животен циклус, потребна е многу енергија за согорување или пиролиза на композитниот отпад и производите од EOL, а сечкањето и компостирањето се привлечна опција и дефинитивно е една од клучните вредносни предлози што ги нудиме, а ние обезбедуваме нов вид на рециклирање.“ Рослинг вели: „Нашиот фиберглас е направен од природни минерални компоненти кои веќе се присутни во почвата. Па зошто да не се компостираат компонентите од композитниот EOL или да се растворат влакната од неразградливите композити по согорувањето и да се користат како ѓубриво? Ова е опција за рециклирање од вистински глобален интерес.“

Шангај Орисен Нови Материјални Технолошки Ко., ООД

М: +86 18683776368 (исто така WhatsApp)

Т:+86 08383990499

Email: grahamjin@jhcomposites.com

Адреса: бр. 398 Нов Зелен Пат, Град Синбанг, Дистрикт Сонгѓанг, Шангај

Време на објавување: 27 мај 2024 година