첨단 복합소재 분야의 핵심 요소인 초단탄소섬유는 독특한 특성을 지녀 여러 산업 및 기술 분야에서 폭넓은 관심을 불러일으켰습니다. 초단탄소섬유는 고성능 소재를 위한 새로운 솔루션을 제공하며, 관련 산업 발전을 위해서는 초단탄소섬유의 응용 기술 및 공정에 대한 심층적인 이해가 필수적입니다.

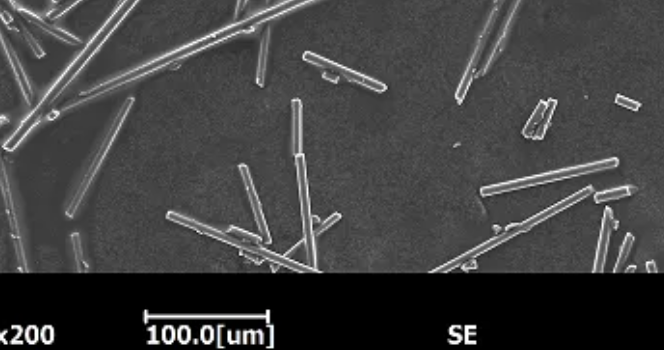

초단 탄소 섬유의 전자 현미경 사진

일반적으로 초단 탄소 섬유의 길이는 0.1~5mm이며, 밀도는 1.7~2g/cm³로 낮습니다. 1.7~2.2g/cm³의 낮은 밀도, 3000~7000MPa의 인장 강도, 200~700GPa의 탄성 계수를 갖는 이러한 우수한 기계적 특성은 하중 지지 구조물에 사용되는 기반을 제공합니다. 또한, 우수한 고온 내성을 가지며, 비산화성 분위기에서 2000°C 이상의 고온을 견딜 수 있습니다.

항공우주 분야에서의 초단탄소섬유 응용기술 및 공정

항공우주 분야에서는 초단탄소섬유가 주로 보강재로 사용된다.수지매트릭스 복합재. 이 기술의 핵심은 탄소 섬유를 수지 매트릭스에 고르게 분산시키는 것입니다. 예를 들어, 초음파 분산 기술을 사용하면 탄소 섬유 뭉침 현상을 효과적으로 해소하여 분산 계수를 90% 이상으로 높여 재료 특성의 일관성을 확보할 수 있습니다. 동시에, 섬유 표면 처리 기술(예:커플링제치료를 하면탄소 섬유수지 계면 접합 강도가 30%~50% 증가했습니다.

항공기 날개 및 기타 구조 부품 제조에는 열간 압착 탱크 공정이 사용됩니다. 먼저, 초단탄소섬유와 수지를 일정 비율로 혼합한 프리프레그를 열간 압착 탱크에 적층합니다. 이후 120~180°C의 온도와 0.5~1.5MPa의 압력에서 경화 및 성형합니다. 이 공정은 복합재 내부의 기포를 효과적으로 배출하여 제품의 치밀성과 고성능을 보장합니다.

자동차 산업에 초단탄소섬유를 적용하기 위한 기술 및 공정

자동차 부품에 초단 탄소 섬유를 적용할 때는 기본 소재와의 호환성을 높이는 데 중점을 둡니다. 특정 상용화제를 첨가하면 탄소 섬유와 기본 소재(예:폴리프로필렌등)을 약 40%까지 향상시킬 수 있습니다. 동시에, 복잡한 응력 환경에서의 성능을 향상시키기 위해 섬유 배향 설계 기술을 사용하여 부품의 응력 방향에 따라 섬유 정렬 방향을 조정합니다.

사출 성형 공정은 자동차 후드와 같은 부품 제조에 자주 사용됩니다. 초단 탄소 섬유를 플라스틱 입자와 혼합한 후 고온 고압으로 금형 캐비티에 주입합니다. 사출 온도는 일반적으로 200~280℃, 사출 압력은 50~150MPa입니다. 이 공정은 복잡한 형상의 부품을 신속하게 성형할 수 있으며, 제품 내 탄소 섬유의 균일한 분포를 보장합니다.

전자 분야에서의 초단탄소섬유 응용기술 및 공정

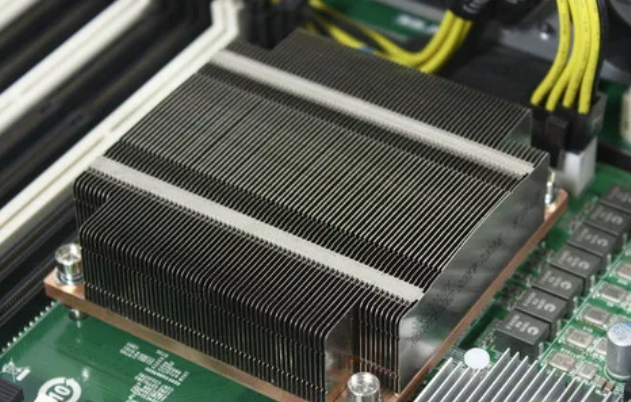

전자 방열 분야에서는 초단 탄소 섬유의 열전도도 활용이 핵심입니다. 탄소 섬유의 흑연화도를 최적화하면 열전도도를 1000W/(mK) 이상으로 높일 수 있습니다. 또한, 전자 부품과의 양호한 접촉을 보장하기 위해 화학적 니켈 도금과 같은 표면 금속화 기술을 적용하면 탄소 섬유의 표면 저항을 80% 이상 줄일 수 있습니다.

분말 야금 공정은 컴퓨터 CPU 히트싱크 제조에 사용될 수 있습니다. 초단 탄소 섬유를 금속 분말(예: 구리 분말)과 혼합하여 고온 고압에서 소결합니다. 소결 온도는 일반적으로 500~900°C이고 압력은 20~50MPa입니다. 이 공정을 통해 탄소 섬유는 금속과 양호한 열전도 채널을 형성하여 방열 효율을 향상시킵니다.

항공우주산업부터 자동차산업, 전자산업까지 끊임없는 기술혁신과 공정최적화로 초단기탄소 섬유더욱 다양한 분야에서 빛을 발하며, 현대 과학기술과 산업발전에 더욱 강력한 힘을 불어넣을 것입니다.

게시 시간: 2024년 12월 20일