省エネと排出削減:炭素繊維の軽量化の利点がより顕著に

炭素繊維強化プラスチックCFRPは軽量かつ高強度であることで知られており、航空機や自動車などの分野での活用により軽量化と燃費向上に貢献しています。日本炭素繊維協会が実施した材料製造から廃棄までの環境負荷を総合的に評価したライフサイクルアセスメント(LCA)によると、CFRPの使用はCO2排出量の削減に大きく貢献しています。

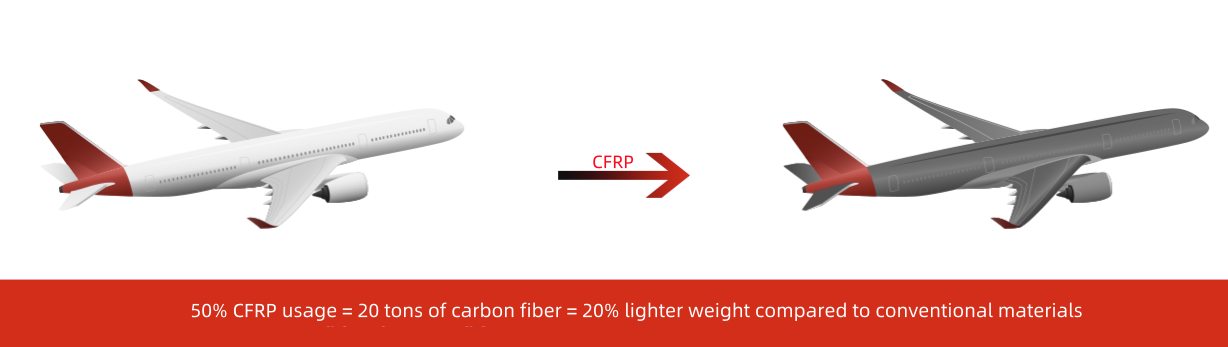

航空機分野:中型旅客機における炭素繊維複合材CFRPの使用が50%に達すると(ボーイング787やエアバスA350ではCFRPの使用量が50%を超える)、炭素繊維各航空機に使用される軽量素材は約20トンで、従来の素材と比べて20%の軽量化を実現できます。年間2,000回の飛行、各クラス500マイル、10年間の運用を想定した場合、各航空機は10年間の運用で1機あたり27,000トンのCO2排出量を削減できます(年間2,000回の飛行、1回の飛行500マイルに基づく)。

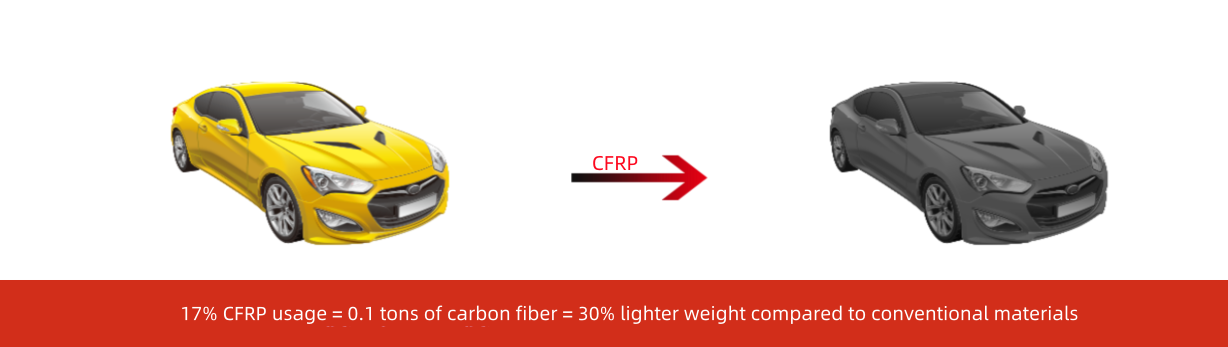

自動車分野:車体重量の17%にCFRPを使用した場合、軽量化により燃費が向上し、生涯走行距離94,000キロメートル、10年間の稼働を前提とすると、CFRPを使用していない従来車に比べ、1台あたり累計5トンのCO2排出量が削減されます。

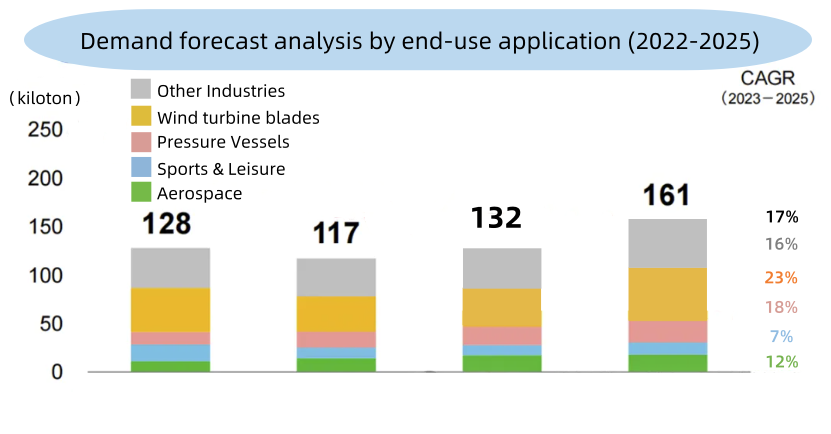

これに加えて、輸送革命、新たなエネルギーの成長、環境ニーズが炭素繊維の新たなビジネスチャンスをさらに生み出すと予想されています。日本の東レによると、炭素繊維の世界需要は炭素繊維2025年までに年率17%の成長が見込まれています。航空宇宙用途では、民間航空機に加え、エアキャブや大型ドローンなど「空飛ぶクルマ」向けの炭素繊維の新たな需要が見込まれています。

風力発電:炭素繊維の用途が増加

風力発電分野では、世界各地で大規模な設置工事が進められていますが、立地上の制約から洋上や低風速地域への設置が進んでおり、発電効率の向上が急務となっています。

発電効率を高めるには、より大きな風力タービンブレードが必要ですが、従来の方法では、グラスファイバー複合材はたわみやすく、風力タービンブレードがタワーを挟み込み、損傷するリスクが高まります。より高性能なCFRP材料を使用することで、たわみが抑制され、重量が軽減されるため、より大きな風力タービンブレードの製造が可能になり、風力発電のさらなる普及に貢献します。

申請することで炭素繊維再生可能エネルギー風力タービンのブレードに炭素繊維複合材を用いることで、これまで以上に長いブレードを持つ風力タービンを製作することが可能になります。風力タービンの理論的な発電量はブレード長の2乗に比例するため、炭素繊維複合材を用いることで風力タービンの大型化が可能となり、出力を向上させることができます。

東レが今年5月に発表した最新の市場予測分析によると、2022~2025年の風力タービンブレード分野の炭素繊維需要の複合年間成長率は最大23%に達し、2030年までに洋上風力タービンブレードの炭素繊維需要は9万2000トンに達すると予想されています。

水素エネルギー:炭素繊維の貢献がより顕著に

グリーン水素は、太陽光や風力などの再生可能エネルギーで発電した電力を用いて水を電気分解することで製造されます。カーボンニュートラルに貢献するクリーンなエネルギー源として注目を集めており、今後大きな需要の拡大が見込まれています。また、水素燃料電池への利用も着実に普及しており、今後大きな成長が見込まれています。

高強度炭素繊維を使用した高圧水素貯蔵シリンダー、電極材料やガス拡散層として使用される炭素繊維紙などは、水素の製造、輸送、貯蔵、利用のチェーン全体にプラスの影響を与えています。

使用することで炭素繊維圧縮天然ガス(CNG)ボンベや水素ボンベなどの圧力容器において、効果的な軽量化と破裂圧力の向上が可能です。宅配サービスで使用されるCNG車用CNGボンベや天然ガス輸送用タンクの需要は着実に増加しています。

また、水素燃料電池を採用した乗用車、トラック、鉄道、船舶などで水素貯蔵シリンダーの採用が進むにつれ、圧力容器用炭素繊維の需要は今後増加すると予想されます。

上海オリセン新材料技術有限公司

M: +86 18683776368(WhatsAppも)

電話番号:+86 08383990499

Email: grahamjin@jhcomposites.com

住所:上海市松江区新浜鎮新緑路398号

投稿日時: 2024年8月2日