熱可塑性複合材バッテリートレイは、新エネルギー車分野における重要な技術となりつつあります。このトレイは、軽量、優れた強度、耐腐食性、設計の柔軟性、優れた機械的特性など、熱可塑性材料の多くの利点を備えています。これらの特性は、バッテリートレイの耐久性と信頼性を確保する上で非常に重要です。さらに、熱可塑性バッテリーパックの冷却システムは、バッテリーの性能維持、寿命の延長、そして安全な動作の確保に重要な役割を果たします。効果的な熱管理システムは、あらゆる動作条件下でバッテリーを適切な温度範囲に維持し、バッテリーの効率と安全性を向上させます。

急速充電を可能にする技術として、Kautex は、トラクションセルを冷却プロセスの蒸発器として使用する 2 相浸漬冷却の実装を実証しています。2 相浸漬冷却は、最適なバッテリー動作温度でバッテリーパック内の温度均一性を最大限に高めながら、3400 W/m^2*K という非常に高い熱伝達率を実現します。その結果、バッテリー熱管理システムは、6C を超える充電速度で熱負荷を安全かつ永続的に管理できます。2 相浸漬冷却の冷却性能は、熱可塑性複合バッテリーシェル内の熱伝播を効果的に抑制することもできます。一方、導入された 2 相浸漬冷却は、最大 30°C まで熱を周囲に放散します。熱サイクルは可逆的で、寒い周囲条件でもバッテリーを効率的に加熱できます。流動沸騰熱伝達の実装により、蒸気泡の崩壊とそれに続くキャビテーション損傷を起こさずに、一定の高い熱伝達が保証されます。

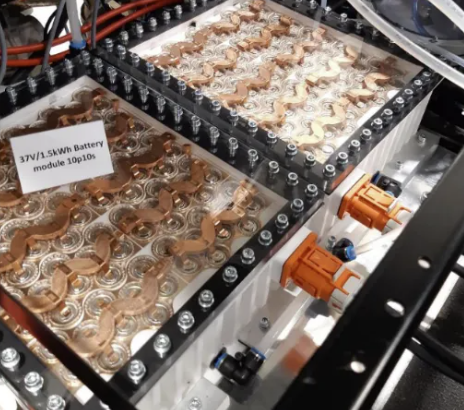

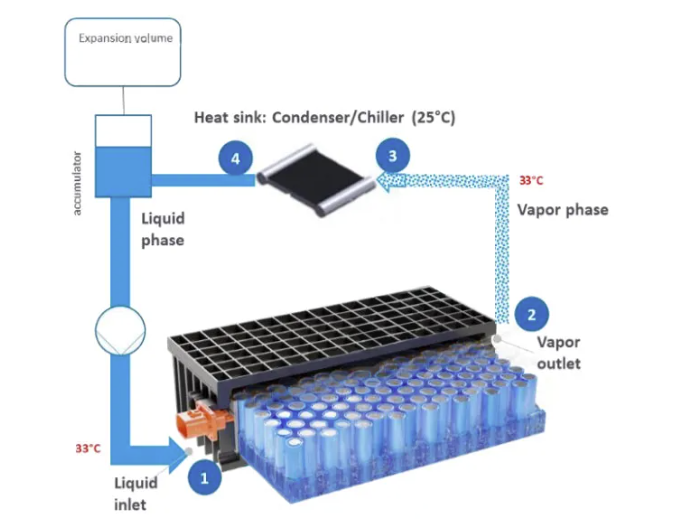

図1 二相冷却システムを備えた熱可塑性部品ハウジングKautexの直接二相浸漬冷却コンセプトでは、流体がバッテリーハウジング内でバッテリーセルと直接接触します。これは、冷媒サイクルにおける蒸発器に相当します。セルを浸漬することで、セルの表面積を最大限に活用して熱伝達を実現すると同時に、流体の継続的な蒸発(相変化)によって最大限の温度均一性を確保します。概略図を図2に示します。

図2 二相浸漬冷却の動作原理

液体供給に必要なすべてのコンポーネントを熱可塑性非導電性バッテリーシェルに直接統合するというアイデアは、持続可能なアプローチとなることが期待されます。バッテリーシェルとバッテリートレイを同じ材料で製造することで、構造的な安定性を確保しながら溶接が可能になり、封止材が不要になり、リサイクルプロセスも簡素化されます。

研究により、SF33冷却剤を用いた二相浸漬冷却法は、バッテリーの熱伝導において優れた放熱性能を発揮することが示されています。このシステムは、あらゆる試験条件下でバッテリー温度を34~35℃の範囲に維持し、優れた温度均一性を示しました。SF33などの冷却剤は、ほとんどの金属、プラスチック、エラストマーと互換性があり、熱可塑性バッテリーケース材料を損傷しません。

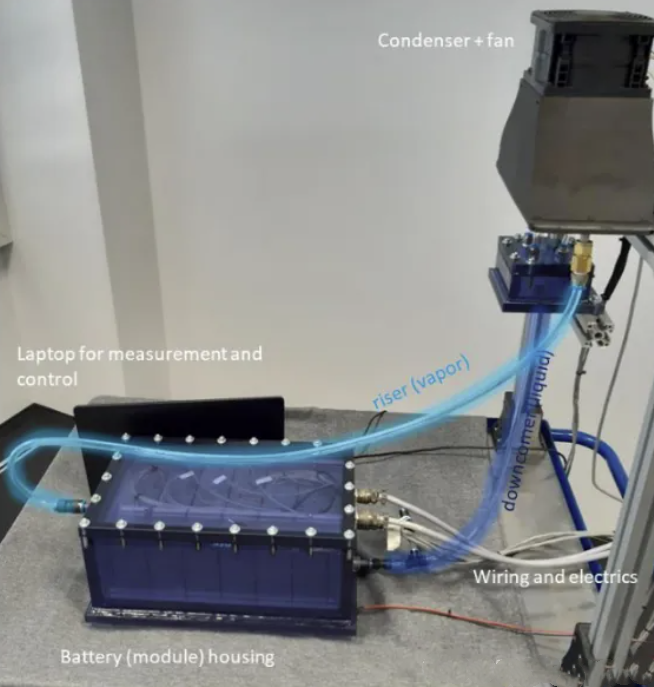

図3 電池パックの熱伝達測定実験[1]

さらに、実験研究では、自然対流、強制対流、SF33 冷却剤による液体冷却などのさまざまな冷却戦略を比較し、その結果、2 相浸漬冷却システムがバッテリー セルの温度維持に非常に効果的であることが示されました。

全体として、2 相浸漬冷却システムは、電気自動車やエネルギー貯蔵を必要とするその他のアプリケーションに効率的で均一なバッテリー冷却ソリューションを提供し、バッテリーの耐久性と安全性の向上に役立ちます。

投稿日時: 2024年10月14日