हाल ही में राजमार्ग इंजीनियरिंग निर्माण के तेजी से विकास के साथ, डामर कंक्रीट संरचनाओं की तकनीक ने तेजी से प्रगति की है और बड़ी संख्या में परिपक्व और उत्कृष्ट तकनीकी उपलब्धियों तक पहुंच गई है।

वर्तमान में, राजमार्ग निर्माण के क्षेत्र में डामर कंक्रीट का व्यापक रूप से उपयोग किया गया है, जो निर्माण परियोजनाओं में इसकी महत्वपूर्ण स्थिति को उजागर करता है। हालाँकि, प्राप्त उपलब्धियों को देखते हुए, हमें यह भी पता होना चाहिए कि डामर कंक्रीट फुटपाथ की विकृति और क्षति की समस्याएँ लगातार गंभीर होती जा रही हैं।

सड़क की सतह पर गंभीर गड्ढे और विकृतियाँ ड्राइविंग सुरक्षा पर महत्वपूर्ण प्रभाव डाल सकती हैं।बेसाल्ट फाइबर कटा हुआ किनारायह एक नए प्रकार की फाइबर सामग्री है, इसके अद्वितीय यांत्रिक गुणों, अच्छी स्थिरता और उच्च लागत प्रदर्शन अनुपात के कारण यह एक उत्कृष्ट कंक्रीट सुदृढीकरण सामग्री है।

का प्रदर्शनबेसाल्ट फाइबर कटा हुआ किनारा

बेसाल्ट फाइबर कटा हुआ किनारा 50 मिमी से कम लंबाई वाला एक अकार्बनिक खनिज फाइबर है, जिसे संबंधित बेसाल्ट फाइबर सब्सट्रेट से काटा जाता है और इसे कंक्रीट में समान रूप से फैलाया जा सकता है।

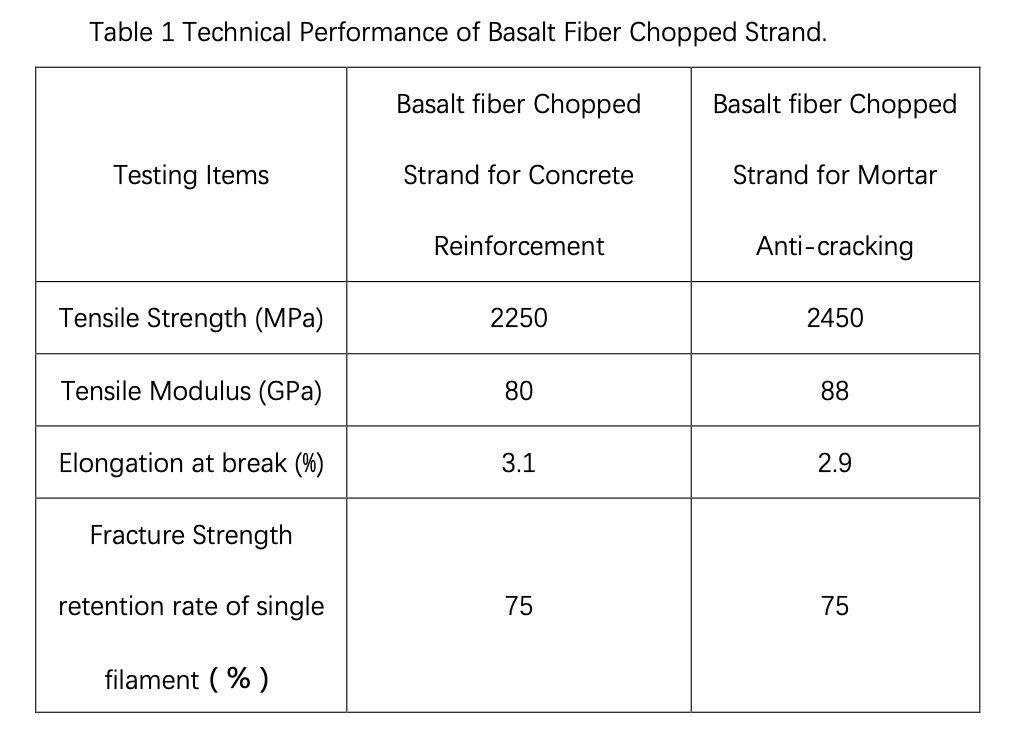

बेसाल्ट फाइबर कटा हुआ किनारा2250-2550MPa की तन्य शक्ति और 78 GPa से अधिक लोचदार मापांक के साथ उच्च अक्षीय तन्य शक्ति और उच्च मापांक जैसे उत्कृष्ट गुण हैं; शॉर्ट कट बेसाल्ट में उत्कृष्ट उच्च तापमान प्रतिरोध है, जो इसे -269 से 650 डिग्री सेल्सियस की सीमा में लगातार काम करने की अनुमति देता है; संक्षारक मीडिया (एसिड, क्षार, नमक समाधान) में इसमें उच्च संक्षारण प्रतिरोध और रासायनिक स्थिरता है, और संतृप्त क्षारीय समाधानों और सीमेंट और अन्य क्षारीय मीडिया में क्षारीय संक्षारण के लिए उच्च प्रतिरोध बनाए रख सकता है। एकल तार फ्रैक्चर ताकत की अवधारण दर 75% से अधिक है; बेसाल्ट फाइबर कटा हुआ किनारा अकार्बनिक चिपकने वाले के साथ भी संगत हो सकता है, जिसमें 1% से कम की नमी अवशोषण दर और समय के साथ नहीं बदलने वाली अवशोषण क्षमता होती है तालिका 1 बेसाल्ट फाइबर चॉप्ड स्ट्रैंड के तकनीकी प्रदर्शन संकेतक दर्शाती है।

डामर कंक्रीट फुटपाथ में बेसाल्ट फाइबर कटा हुआ स्ट्रैंड का अनुप्रयोग विश्लेषण

बेसाल्ट फाइबर कटा हुआ किनाराडामर कंक्रीट मुख्य रूप से सड़क सतहों के लिए डामर कंक्रीट सामग्री में उचित अनुपात में बेसाल्ट फाइबर कटा हुआ स्ट्रैंड जोड़कर और उन्हें सख्त मिश्रण अनुपात, तापमान, आर्द्रता, मिश्रण समय और अन्य शर्तों के तहत मिलाकर बनाया जाता है।

जैसा कि सर्वविदित है, बेसाल्ट फाइबर के अलावा, पॉलिएस्टर फाइबर, लकड़ी के फाइबर और खनिज ऊन फाइबर जैसे फाइबर सामग्री का उपयोग डामर कंक्रीट के सुदृढीकरण में सुदृढीकरण सामग्री के रूप में किया जा सकता है। हालांकि, कई वर्षों से इन फाइबर के उपयोग से पता चलता है कि डामर कंक्रीट में सुदृढीकरण सामग्री के रूप में उपयोग किए जाने पर कुछ समस्याएं हैं, जैसे कि कमजोर एंटी-एजिंग प्रदर्शन, कमजोर सुदृढ़ीकरण प्रभाव और मानव स्वास्थ्य के लिए हानिकारक।

बेसाल्ट फाइबर चॉप्ड स्ट्रैंड के उद्भव ने सामग्री और विधियों दोनों में अंतर को भर दिया है, मौजूदा डामर कंक्रीट फुटपाथ में मौजूद समस्याओं को प्रभावी ढंग से हल किया है और इसे बढ़ावा देने में एक बड़ी भूमिका निभाई है। डामर कंक्रीट फुटपाथ में इसकी भूमिका निम्नलिखित पहलुओं में प्रकट होती है:

(1) बेसाल्ट फाइबर कटा हुआ किनारा, उनके कम जल अवशोषण के कारण, डामर फुटपाथ की मोटाई बढ़ाने के लिए डामर कंक्रीट में जोड़ा जा सकता है, जिससे जल अवशोषण और विस्तार के कारण सड़क के टूटने और अस्थिरता की संभावना कम हो जाती है।

(2) बेसाल्ट फाइबर कटा हुआ किनारा न केवल स्टील फाइबर की तरह अपने उच्च मापांक और तन्य शक्ति का लाभ उठा सकता है, बल्कि दरारें दिखाई देने के बाद उनके आगे विस्तार को रोकने के लिए, बल्कि उन स्थितियों से भी बचने के लिए जहां स्टील फाइबर मिश्रण के दौरान क्लंपिंग के लिए प्रवण होते हैं, जो पंपिंग के लिए अनुकूल नहीं है, और निर्माण प्रक्रिया जटिल है।

(3) कटा हुआ बेसाल्ट फाइबर एक विशिष्ट नाइट्रिक एसिड फाइबर है, जिसमें अच्छी संगतता है। क्योंकि इसकी सतह शराबी है, यह डामर को अवशोषित कर सकता है, ताकि बेसाल्ट फाइबर कंक्रीट में समान रूप से वितरित हो, एक ठोस इंटरफ़ेस परत का निर्माण हो, ताकि डामर कंक्रीट फुटपाथ के उम्र बढ़ने के प्रतिरोध और स्थायित्व में सुधार हो सके।

(4) बेसाल्ट फाइबर कटा हुआ किनारा उत्कृष्ट तापमान और तनाव प्रतिरोध है। इसकी कार्य तापमान सीमा माइनस 270 से 651 डिग्री सेल्सियस के बीच है, और यह उच्च तापमान वातावरण में स्थिरता बनाए रख सकता है। यह कंक्रीट में खनिज तत्वों की फिसलन को भी रोक सकता है, इसकी स्थिरता को बढ़ा सकता है, और डामर कंक्रीट फुटपाथ के रटिंग तनाव के लिए उच्च तापमान प्रतिरोध को प्रभावी ढंग से सुधार सकता है।

इसके अलावा, बेसाल्ट फाइबर कटा हुआ किनारा भी उत्कृष्ट कम तापमान प्रतिरोध है, विशेष रूप से डामर कंक्रीट फुटपाथ के कम तापमान विखंडन प्रतिरोध में सुधार के लिए।

डामर कंक्रीट में बेसाल्ट फाइबर कटा हुआ स्ट्रैंड जोड़ने से डामर कंक्रीट फुटपाथ के प्रभाव प्रतिरोध, रटिंग प्रतिरोध और यांत्रिक गुणों में सुधार हो सकता है। विशेष रूप से, बेसाल्ट फाइबर कटा हुआ स्ट्रैंड डामर कंक्रीट फुटपाथ में एक महत्वपूर्ण भूमिका निभाता है, जैसे कि दरार प्रतिरोध, एंटी-सीपेज, स्थायित्व, प्रभाव प्रतिरोध, तन्य शक्ति और सौंदर्यशास्त्र।

निर्माण विधियां और सावधानियांबेसाल्ट फाइबर कटा हुआ किनाराडामरी कंक्रीट

(1) निर्माण तापमान

बेसाल्ट फाइबर कटा हुआ स्ट्रैंड डामर कंक्रीट का निर्माण तापमान बहुत कम नहीं होना चाहिए, क्योंकि बेसाल्ट फाइबर कटा हुआ स्ट्रैंड डामर की चिपचिपाहट को बढ़ाएगा। इसलिए, शॉर्ट कट बेसाल्ट डामर कंक्रीट का निर्माण तापमान साधारण डामर कंक्रीट की तुलना में अधिक होना चाहिए, अन्यथा असमान मिश्रण का कारण बनना आसान होगा।

(2) निर्माण गुणवत्ता नियंत्रण

बेसाल्ट फाइबर कटा हुआ स्ट्रैंड डामर कंक्रीट के निर्माण गुणवत्ता नियंत्रण को बेसाल्ट फाइबर कटा हुआ स्ट्रैंड कंक्रीट में प्रत्येक घटक सामग्री के निरीक्षण, माप और मिश्रण प्रक्रिया के गुणवत्ता नियंत्रण पर ध्यान देना चाहिए।

वास्तविक निर्माण में, इंजीनियरिंग आवश्यकताओं के अनुसार उचित सीमा के भीतर शॉर्ट कट बेसाल्ट की अलग-अलग मात्रा का चयन किया जाना चाहिए। इस तथ्य के कारण कि बेसाल्ट फाइबर कटा हुआ किनारा स्वयं अन्य कंक्रीट घटकों और मिश्रणों के साथ प्रतिक्रिया नहीं करता है, फाइबर सामग्री मूल कंक्रीट के मिश्रण अनुपात को नहीं बदलेगी।

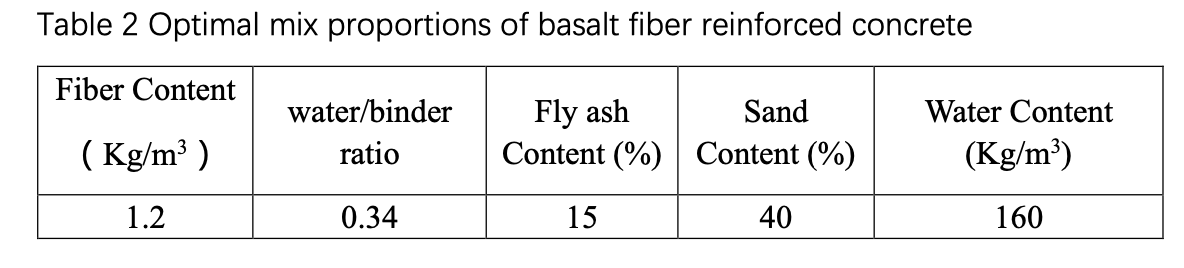

निर्माण अवधि के दौरान, बेसाल्ट फाइबर कटा हुआ स्ट्रैंड प्रबलित कंक्रीट में विभिन्न सामग्रियों की गुणवत्ता की गणना और निर्माण मिश्रण अनुपात और एक बार मिश्रण मात्रा के आधार पर निर्धारित किया जाना चाहिए। हे जुनयोंग, तियान चेंगयु और अन्य ने ऑर्थोगोनल डिज़ाइन प्रायोगिक विधियों के माध्यम से बेसाल्ट फाइबर प्रबलित कंक्रीट के इष्टतम मिश्रण अनुपात का अध्ययन किया। फाइबर सामग्री, जल सीमेंट अनुपात, फ्लाई ऐश सामग्री, रेत अनुपात और इकाई जल खपत सहित पांच कारकों को प्रयोग में मुख्य कारकों के रूप में चुना गया था।

तालिका 2 प्रयोगों के माध्यम से प्राप्त बेसाल्ट फाइबर प्रबलित कंक्रीट के इष्टतम मिश्रण अनुपात को दर्शाती है।

प्रयोगों से पता चला है कि बेसाल्ट फाइबर कटा हुआ किनारा की सामग्री अनुपात जितना अधिक होगा, कंक्रीट का दरार प्रतिरोध प्रभाव उतना ही बेहतर होगा, 1.2 किग्रा / मी ³ एक निश्चित सीमा के भीतर, बेसाल्ट फाइबर कटा हुआ किनारा की सामग्री की वृद्धि के साथ कंक्रीट की संपीड़न शक्ति बढ़ जाती है, फिर घट जाती है और घुमावदार रूप में बढ़ जाती है।

(3) खिलाने का क्रम और विधि

मिश्रण प्रक्रिया मेंबेसाल्ट फाइबर कटा हुआ किनाराडामर कंक्रीट में, बेसाल्ट फाइबर कटा हुआ स्ट्रैंड के फीडिंग अनुक्रम पर विचार किया जाना चाहिए। उपयोग करते समय, बेसाल्ट फाइबर कटा हुआ स्ट्रैंड को रेत और पत्थर जैसे समुच्चय के साथ मिलाएं। एक ही समय में रेत और पत्थर को जोड़ना सबसे अच्छा है। रेत में बेसाल्ट फाइबर कटा हुआ स्ट्रैंड जोड़ें, फिर डामर और गीला मिश्रण जोड़ें और हिलाएं।

फाइबर जोड़ने की विधि को मैनुअल जोड़ने और स्वचालित जोड़ने में विभाजित किया जा सकता है। कृत्रिम जोड़ने से तात्पर्य बेसाल्ट फाइबर के कटे हुए स्ट्रैंड को मैन्युअल रूप से जोड़ना है, जिसे गर्म समुच्चय को मिक्सिंग टैंक में जोड़ने के बाद तौला गया है। हालाँकि, इसके नुकसान उच्च श्रम तीव्रता, कम मिश्रण एकरूपता और वास्तविक स्थिति के अनुसार मिश्रण समय को बढ़ाने की आवश्यकता है ताकि यह सुनिश्चित हो सके कि फाइबर डामर कंक्रीट में अधिक समान रूप से फैले हुए हैं।

स्वचालित फीडिंग से तात्पर्य बेसाल्ट फाइबर फीडर के उपयोग से है, जो स्वचालित रूप से डाली जाने वाली सामग्री की मात्रा को मापता है और इसे मिक्सर के गर्म समुच्चय के साथ मिक्सिंग पॉट में डालता है। फाइबर फीडर में स्वचालित मीटरिंग, प्री क्रशिंग और एयर कन्वेइंग मैकेनिज्म जैसे फायदे हैं, और इसमें सुविधाजनक, तेज और सटीक फाइबर एडिशन फंक्शन हैं। व्यावहारिक अनुप्रयोगों में, वास्तविक निर्माण स्थिति के आधार पर उपयुक्त तरीकों का चयन किया जाना चाहिए।

(4) फ़र्श संबंधी सावधानियाँ

सबसे पहले, फ़र्श की सतह की सफाई पर ध्यान देना चाहिए; फिर फ़र्श की इस्त्री प्लेट को 120 डिग्री सेल्सियस तक गर्म करें, जबकि फ़र्श की गति पर ध्यान देना, इसे लगभग 3 से 4 मीटर प्रति मिनट पर नियंत्रित करना; ढीलेपन का गुणांक परियोजना के वास्तविक परीक्षण बिछाने के आधार पर निर्धारित किया जाना चाहिए; फ़र्श का तापमान 160 डिग्री सेल्सियस पर बनाए रखा जाना चाहिए।

(5) गठन और इलाज

कंक्रीट मिश्रितबेसाल्ट फाइबर कटा हुआ किनाराडामर कंक्रीट के पूर्ण संघनन को सुनिश्चित करने के अलावा, मोल्डिंग के दौरान कोई विशेष आवश्यकता नहीं होनी चाहिए। इसे उच्च तापमान की स्थितियों में जितना संभव हो सके उतना संघनित किया जाना चाहिए।

के अनुप्रयोग उदाहरणबेसाल्ट फाइबर कटा हुआ किनाराडामर कंक्रीट फुटपाथ में

जियाशाओ एक्सप्रेसवे की हेनिंग इंटरचेंज कनेक्शन लाइन (20 सेमी सीमेंट स्थिर कुचल पत्थर आधार और +6 सेमी (एसी-20 सी) डामर कंक्रीट और +4 सेमी (एसी-16 सी) डामर कंक्रीट की फुटपाथ संरचना के साथ) और 08 प्रांतीय सड़क को हेनिंग नगर विज्ञान और प्रौद्योगिकी ब्यूरो द्वारा अनुमोदित किया गया है। सड़क के रटिंग के प्रतिरोध को बेहतर बनाने, राजमार्ग की सुरक्षा और सुगमता सुनिश्चित करने और एक सरल और सुविधाजनक तरीके से रटिंग रोगों का इलाज करने के लिए वैज्ञानिक और प्रभावी तरीकों का पता लगाने के लिए, एक छोटी निर्माण अवधि और कम रखरखाव लागत के साथ, बेसाल्ट फाइबर कटा हुआ स्ट्रैंड के साथ संशोधित डामर कंक्रीट का उपयोग करके इलाज परीक्षण किए गए थे।

उपचार प्रभाव के परिप्रेक्ष्य से, बेसाल्ट फाइबर कटा हुआ किनारा जोड़ने से डामर कंक्रीट फुटपाथ की उच्च तापमान स्थिरता में काफी सुधार होता है, फुटपाथ की स्थायित्व को बढ़ाता है, इसकी सेवा जीवन को लम्बा करता है, और माध्यमिक रट्स की घटना को कम करता है, जिससे ड्राइविंग सुरक्षा के लिए एक मजबूत गारंटी मिलती है।

निष्कर्ष

बेसाल्ट फाइबर कटा हुआ किनाराअपने अद्वितीय यांत्रिक गुणों, अच्छी स्थिरता और कम लागत के साथ, वे एक उत्कृष्ट कंक्रीट सुदृढीकरण सामग्री बनाते हैं। बेसाल्ट फाइबर कटा हुआ स्ट्रैंड प्रबलित डामर कंक्रीट के आवेदन की संभावनाएं बहुत व्यापक हैं। आर्थिक और सामाजिक लाभ दोनों जीत की स्थिति प्राप्त करेंगे, और यह भविष्य में राजमार्ग निर्माण के क्षेत्र में मुख्य निर्माण सामग्री में से एक बन जाएगा।

शंघाई ओरिसन नई सामग्री प्रौद्योगिकी कं, लिमिटेड

M: +86 18683776368(व्हाट्सएप भी)

टी:+86 08383990499

Email: grahamjin@jhcomposites.com

पता: नं.398 न्यू ग्रीन रोड शिनबांग टाउन सोंगजियांग जिला, शंघाई

पोस्ट करने का समय: मार्च-13-2024