Que pasaría se os materiais compostos de polímero reforzado con fibra de vidro (GFRP) puidesen compostarse ao final da súa vida útil, ademais das décadas de beneficios probados de redución de peso, resistencia e rixidez, resistencia á corrosión e durabilidade? Ese, en poucas palabras, é o atractivo da tecnoloxía de ABM Composite.

Vidro bioactivo, fibras de alta resistencia

Fundada en 2014, Arctic Biomaterials Oy (Tampere, Finlandia) desenvolveu unha fibra de vidro biodegradable feita do chamado vidro bioactivo, que Ari Rosling, director de I+D de ABM Composite, describe como «unha formulación especial desenvolvida na década de 1960 que permite que o vidro se degrade en condicións fisiolóxicas. Cando se introduce no corpo, o vidro descomponse nos seus sales minerais constituíntes, liberando sodio, magnesio, fosfatos, etc., creando así unha condición que estimula o crecemento óseo».

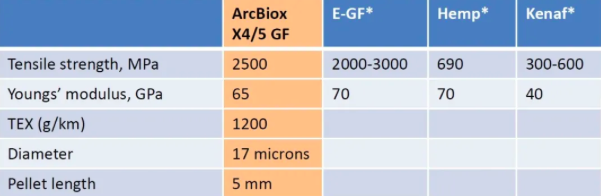

"Ten propiedades semellantes ásfibra de vidro libre de álcalis (vidro E)Rosling afirmou: «Pero este vidro bioactivo é difícil de fabricar e de estirar en fibras, e ata o de agora só se empregaba en forma de po ou masilla. Polo que sabemos, ABM Composite foi a primeira empresa en fabricar fibras de vidro de alta resistencia a partir del a escala industrial, e agora estamos a usar estas fibras de vidro ArcBiox X4/5 para reforzar varios tipos de plásticos, incluídos os polímeros biodegradables».

implantes médicos

A rexión de Tampere, a dúas horas ao norte de Helsinqui, Finlandia, é un centro de polímeros biodegradables de base biolóxica para aplicacións médicas desde a década de 1980. Rosling describe: «Un dos primeiros implantes dispoñibles comercialmente feitos con estes materiais produciuse en Tampere, e así foi como comezou ABM Composite!, que agora é a nosa unidade de negocio médica».

«Existen moitos polímeros biodegradables e bioabsorbibles para implantes», continúa, «pero as súas propiedades mecánicas distan moito das do óso natural. Pudemos mellorar estes polímeros biodegradables para darlle ao implante a mesma resistencia que o óso natural». Rosling sinalou que as fibras de vidro ArcBiox de grao médico coa adición de ABM poden mellorar as propiedades mecánicas dos polímeros PLLA biodegradables entre un 200 % e un 500 %.

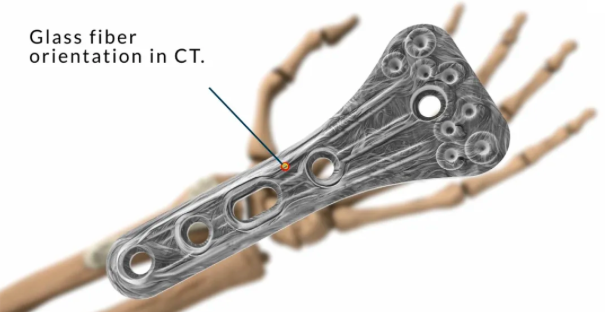

Como resultado, os implantes de ABM Composite ofrecen un maior rendemento que os implantes feitos con polímeros non reforzados, ao mesmo tempo que son bioabsorbibles e promoven a formación e o crecemento óseo. ABM Composite tamén emprega técnicas automatizadas de colocación de fibras/fíos para garantir unha orientación óptima das fibras, incluíndo a colocación de fibras ao longo de toda a lonxitude do implante, así como a colocación de fibras adicionais en puntos potencialmente débiles.

Aplicacións domésticas e técnicas

Coa súa crecente unidade de negocio médica, ABM Composite recoñece que os polímeros de base biolóxica e biodegradables tamén se poden empregar para utensilios de cociña, cubertos e outros artigos domésticos. «Estes polímeros biodegradables adoitan ter propiedades mecánicas deficientes en comparación cos plásticos derivados do petróleo», afirmou Rosling: «Pero podemos reforzar estes materiais coas nosas fibras de vidro biodegradables, o que os converte nunha boa alternativa aos plásticos comerciais derivados de combustibles fósiles para unha ampla gama de aplicacións técnicas».

Como resultado, ABM Composite aumentou a súa unidade de negocio técnica, que agora emprega a 60 persoas. «Ofrecemos solucións de fin de vida (EOL) máis sostibles». Rosling di: «A nosa proposta de valor é introducir estes materiais compostos biodegradables en operacións de compostaxe industrial onde se converten en solo». O vidro electrónico tradicional é inerte e non se degradará nestas instalacións de compostaxe.

Compostos de fibra ArcBiox

ABM Composite desenvolveu varias formas de fibras de vidro ArcBiox X4/5 para aplicacións en materiais compostos, desdefibras curtase compostos de moldeo por inxección parafibras continuaspara procesos como téxtiles e moldeo por pultrusión. A gama ArcBiox BSGF combina fibras de vidro biodegradables con resinas de poliéster de base biolóxica e está dispoñible en graos de tecnoloxía xeral e graos ArcBiox 5 aprobados para o seu uso en aplicacións en contacto con alimentos.

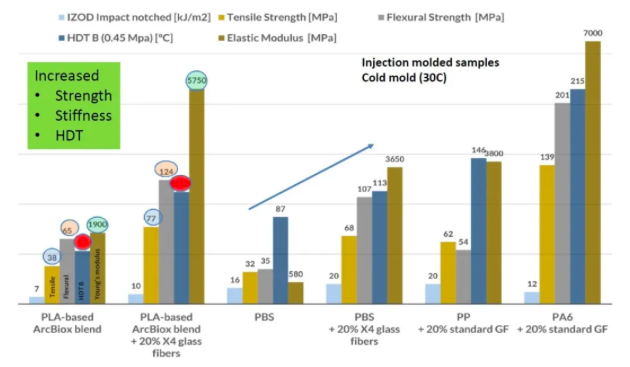

ABM Composite tamén investigou unha variedade de polímeros biodegradables e de base biolóxica, incluíndo o ácido poliláctico (PLA), o PLLA e o succinato de polibutileno (PBS). O diagrama seguinte mostra como as fibras de vidro X4/5 poden mellorar o rendemento para competir cos polímeros reforzados con fibra de vidro estándar, como o polipropileno (PP) e mesmo a poliamida 6 (PA6).

ABM Composite tamén investigou unha variedade de polímeros biodegradables e de base biolóxica, incluíndo ácido poliláctico (PLA), PLLA e succinato de polibutileno (PBS). O diagrama seguinte mostra como as fibras de vidro X4/5 poden mellorar o rendemento para competir cos polímeros reforzados con fibra de vidro estándar, como o polipropileno (PP) e mesmo a poliamida 6 (PA6).

Durabilidade e compostabilidade

Se estes materiais compostos son biodegradables, canto tempo durarán? «As nosas fibras de vidro X4/5 non se disolven en cinco minutos nin durante a noite como o azucre, e aínda que as súas propiedades se degradan co tempo, non se notará tanto», afirma Rosling: «Para degradarse eficazmente, necesitamos temperaturas e humidade elevadas durante longos períodos de tempo, como se atopa in vivo ou en pilas de compostaxe industrial. Por exemplo, probamos cuncas e cuncos feitos co noso material ArcBiox BSGF, e puideron soportar ata 200 ciclos de lavado sen perder funcionalidade. Hai certa degradación das propiedades mecánicas, pero non ata o punto de que as cuncas non sexan seguras para usar».

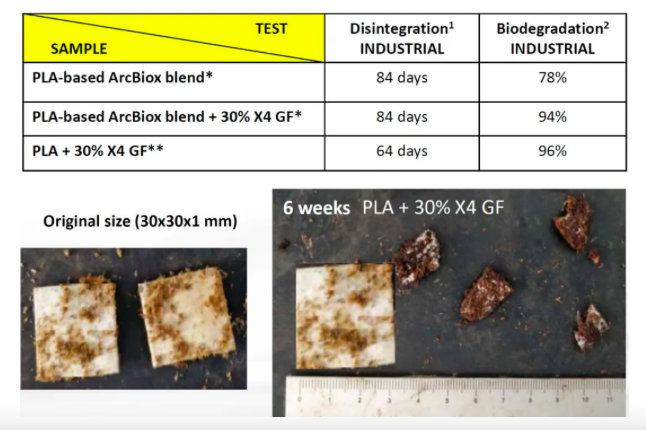

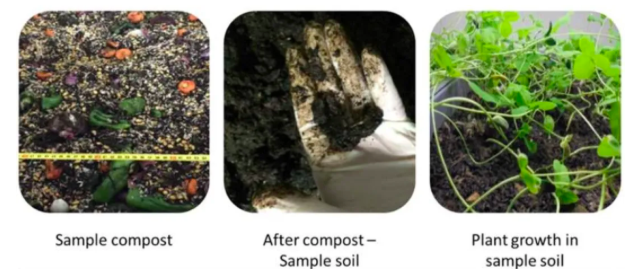

Non obstante, é importante que, cando estes materiais compostos se eliminen ao final da súa vida útil, cumpran os requisitos estándar necesarios para a compostaxe, e ABM Composite realizou unha serie de probas para demostrar que cumpre con estes estándares. «Segundo as normas ISO (para a compostaxe industrial), a biodegradación debe producirse en 6 meses e a descomposición en 3 meses/90 días». Rosling di: «A descomposición significa colocar a mostra/produto de proba na biomasa ou no compost. Despois de 90 días, o técnico examina a biomasa cun peneiro. Despois de 12 semanas, polo menos o 90 % do produto debería poder pasar por un peneiro de 2 mm × 2 mm».

A biodegradación determínase moendo o material virxe ata convertelo en po e medindo a cantidade total de CO2 liberado despois de 90 días. Isto avalía canta parte do contido de carbono do proceso de compostaxe se converte en auga, biomasa e CO2. «Para superar a proba de compostaxe industrial, débese alcanzar o 90 % do 100 % teórico de CO2 do proceso de compostaxe (en función do contido de carbono)».

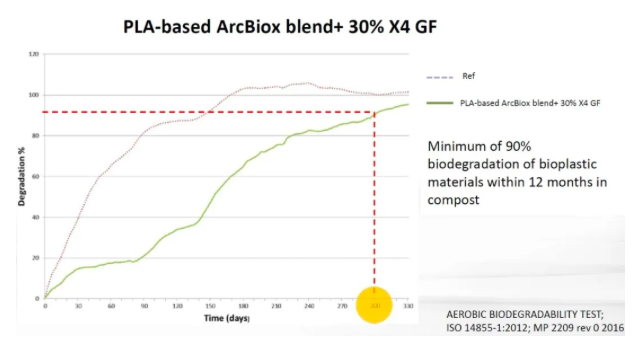

Rosling afirma que ABM Composite cumpre os requisitos de descomposición e biodegradación, e as probas demostraron que a adición da súa fibra de vidro X4 mellora realmente a biodegradabilidade (véxase a táboa anterior), que é só do 78 % para unha mestura de PLA non reforzada, por exemplo. Explica: «Non obstante, cando se engadiron as nosas fibras de vidro biodegradables ao 30 %, a biodegradación aumentou ata o 94 %, mentres que as taxas de degradación seguiron sendo boas».

Como resultado, ABM Composite demostrou que os seus materiais poden certificarse como compostables segundo a norma EN 13432. Entre as probas que superaron os seus materiais ata a data inclúense a ISO 14855-1 para a biodegradabilidade aeróbica final dos materiais en condicións de compostaxe controladas, a ISO 16929 para a descomposición aeróbica controlada, a ISO DIN EN 13432 para os requisitos químicos e a OCDE 208 para as probas de fitotoxicidade, a ISO DIN EN 13432.

CO2 liberado durante a compostaxe

Durante a compostaxe, libérase CO2, pero parte del permanece no solo e logo é utilizado polas plantas. A compostaxe leva décadas estudada, tanto como proceso industrial como proceso poscompostaxe que libera menos CO2 que outras alternativas de eliminación de residuos, e a compostaxe aínda se considera un proceso respectuoso co medio ambiente e que reduce a pegada de carbono.

A ecotoxicidade implica analizar a biomasa producida durante o proceso de compostaxe e as plantas cultivadas con esta biomasa. «Isto é para garantir que a compostaxe destes produtos non prexudique as plantas en crecemento», dixo Rosling. Ademais, ABM Composite demostrou que os seus materiais cumpren os requisitos de biodegradación en condicións de compostaxe doméstica, que tamén requiren unha biodegradación do 90 %, pero nun período de 12 meses, en comparación cun período máis curto para a compostaxe industrial.

Aplicacións industriais, produción, custos e crecemento futuro

Os materiais de ABM Composite utilízanse nunha serie de aplicacións comerciais, pero non se pode revelar máis debido a acordos de confidencialidade. «Encargamos os nosos materiais para que se axusten a aplicacións como cuncas, platiños, pratos, cubertos e recipientes para almacenar alimentos», di Rosling, «pero tamén se usan como alternativa aos plásticos derivados do petróleo en envases de cosméticos e artigos domésticos grandes. Máis recentemente, os nosos materiais foron seleccionados para o seu uso na fabricación de compoñentes en grandes instalacións de maquinaria industrial que deben ser substituídos cada 2-12 semanas. Estas empresas recoñeceron que, ao usar o noso reforzo de fibra de vidro X4, estas pezas mecánicas pódense fabricar coa resistencia ao desgaste requirida e tamén son compostables despois do seu uso. Esta é unha solución atractiva para o futuro próximo, xa que estas empresas enfróntanse ao desafío de cumprir as novas normativas ambientais e de emisións de CO2».

Rosling engadiu: «Tamén existe un interese crecente en usar as nosas fibras continuas en diferentes tipos de tecidos e sen tecer para fabricar compoñentes estruturais para a industria da construción. Tamén estamos a ver interese en usar as nosas fibras biodegradables con PA ou PP de base biolóxica pero non biodegradable e materiais termoestables inertes».

Na actualidade, a fibra de vidro X4/5 é máis cara que o vidro E, pero os volumes de produción tamén son relativamente pequenos, e ABM Composite está a buscar unha serie de oportunidades para ampliar as aplicacións e facilitar un aumento ata as 20 000 toneladas/ano a medida que medra a demanda, o que tamén podería axudar a reducir os custos. Aínda así, Rosling di que, en moitos casos, os custos asociados ao cumprimento da sustentabilidade e os novos requisitos regulamentarios non se tiveron en conta plenamente. Mentres tanto, a urxencia de salvar o planeta está a medrar. «A sociedade xa está a impulsar máis produtos de base biolóxica». Explica: «Hai moitos incentivos para impulsar as tecnoloxías de reciclaxe, o mundo necesita avanzar máis rápido nisto e creo que a sociedade só aumentará o seu impulso polos produtos de base biolóxica no futuro».

LCA e vantaxe da sustentabilidade

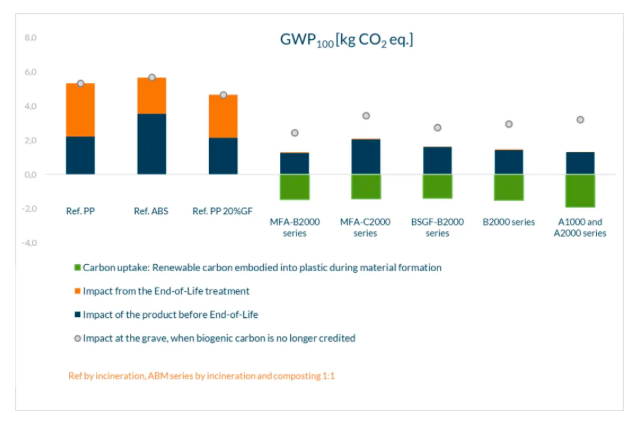

Rosling afirma que os materiais de ABM Composite reducen as emisións de gases de efecto invernadoiro e o uso de enerxía non renovable entre un 50 e un 60 % por quilogramo. «Usamos a base de datos da pegada ambiental 2.0, o conxunto de datos acreditado de GaBi e cálculos de LCA (análise do ciclo de vida) para os nosos produtos baseados na metodoloxía descrita na ISO 14040 e na ISO 14044».

«Actualmente, cando os materiais compostos chegan ao final do seu ciclo de vida, necesítase moita enerxía para incinerar ou pirolizar os residuos compostos e os produtos de fin de vida, e a trituración e a compostaxe son unha opción atractiva, e sen dúbida é unha das propostas de valor clave que ofrecemos, e estamos a proporcionar un novo tipo de reciclabilidade». Rosling di: «A nosa fibra de vidro está feita de compoñentes minerais naturais que xa están presentes no solo. Entón, por que non compostar os compoñentes compostos de fin de vida ou disolver as fibras dos materiais compostos non degradables despois da incineración e usalas como fertilizante? Esta é unha opción de reciclaxe de verdadeiro interese mundial».

Shanghai Orisen New Material Technology Co., Ltd.

M: +86 18683776368 (tamén WhatsApp)

Teléfono: +86 08383990499

Email: grahamjin@jhcomposites.com

Enderezo: NO.398 New Green Road Xinbang Town Songjiang District, Shanghai

Data de publicación: 27 de maio de 2024