Élément clé du secteur des composites avancés, la fibre de carbone ultracourte, grâce à ses propriétés uniques, suscite un vif intérêt dans de nombreux secteurs industriels et technologiques. Elle offre une solution innovante pour des matériaux hautes performances, et une compréhension approfondie de ses technologies et procédés d'application est essentielle au développement des industries concernées.

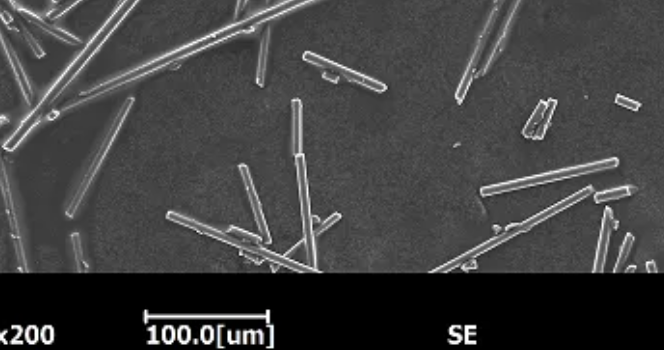

Micrographies électroniques de fibres de carbone ultracourtes

En général, les fibres de carbone ultracourtes ont une longueur comprise entre 0,1 et 5 mm et une faible densité (1,7 à 2 g/cm³). Avec une faible densité (1,7 à 2,2 g/cm³), une résistance à la traction de 3 000 à 7 000 MPa et un module d'élasticité de 200 à 700 GPa, ces excellentes propriétés mécaniques justifient leur utilisation dans les structures porteuses. De plus, elles présentent une excellente résistance aux températures élevées, pouvant supporter des températures supérieures à 2 000 °C en atmosphère non oxydante.

Technologie et procédé d'application de la fibre de carbone ultra-courte dans le domaine aérospatial

Dans le domaine aérospatial, la fibre de carbone ultra-courte est principalement utilisée pour renforcerrésineComposites à matrice. La clé de cette technologie réside dans la dispersion homogène des fibres de carbone dans la matrice de résine. Par exemple, l'adoption de la technologie de dispersion par ultrasons permet de stopper efficacement l'agglomération des fibres de carbone, avec un coefficient de dispersion supérieur à 90 %, garantissant ainsi la constance des propriétés du matériau. Parallèlement, l'utilisation de technologies de traitement de surface des fibres, telles que l'utilisation deagent de couplagetraitement, peut rendre lefibre de carboneet la résistance de liaison de l'interface résine a été augmentée de 30 à 50 %.

Dans la fabrication d'ailes d'avion et d'autres composants structurels, le procédé de pressage à chaud est utilisé. Dans un premier temps, des fibres de carbone ultracourtes et de la résine, mélangées à une certaine proportion de préimprégné, sont déposées dans le réservoir de pressage à chaud. Le tout est ensuite durci et moulé à une température de 120 à 180 °C et sous une pression de 0,5 à 1,5 MPa. Ce procédé permet d'éliminer efficacement les bulles d'air du matériau composite, garantissant ainsi la densité et les hautes performances des produits.

Technologie et procédés pour l'application de la fibre de carbone ultra-courte dans l'industrie automobile

Lors de l'application de fibres de carbone ultracourtes aux pièces automobiles, l'accent est mis sur l'amélioration de leur compatibilité avec le matériau de base. L'ajout d'agents de compatibilité spécifiques permet d'améliorer l'adhérence interfaciale entre les fibres de carbone et les matériaux de base (par exemple).polypropylène, etc.) peut être augmentée d'environ 40 %. Parallèlement, afin d'améliorer ses performances dans des environnements de contraintes complexes, une technologie de conception par orientation des fibres est utilisée pour ajuster la direction d'alignement des fibres en fonction de la direction de contrainte sur la pièce.

Le moulage par injection est souvent utilisé dans la fabrication de pièces telles que les capots automobiles. Des fibres de carbone ultracourtes sont mélangées à des particules de plastique, puis injectées dans la cavité du moule à haute température et pression. La température d'injection est généralement comprise entre 200 et 280 °C et la pression entre 50 et 150 MPa. Ce procédé permet le moulage rapide de pièces de formes complexes et assure une répartition uniforme des fibres de carbone dans les produits.

Technologie et procédé d'application des fibres de carbone ultracourtes dans le domaine de l'électronique

Dans le domaine de la dissipation thermique électronique, l'exploitation de la conductivité thermique des fibres de carbone ultracourtes est essentielle. En optimisant le degré de graphitisation de la fibre de carbone, sa conductivité thermique peut être portée à plus de 1 000 W/(mK). Parallèlement, pour garantir un bon contact avec les composants électroniques, la technologie de métallisation de surface, telle que le nickelage chimique, permet de réduire la résistance superficielle de la fibre de carbone de plus de 80 %.

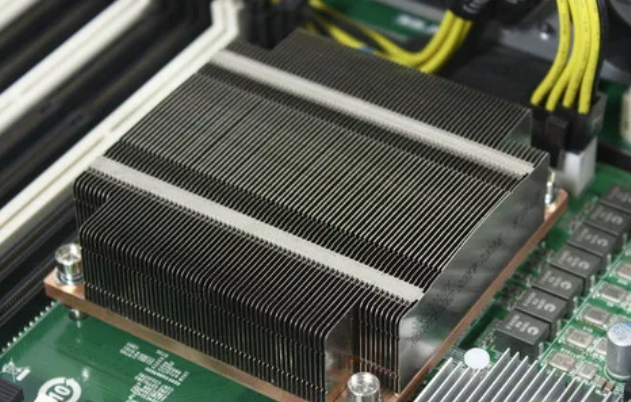

La métallurgie des poudres peut être utilisée dans la fabrication de dissipateurs thermiques pour processeurs d'ordinateurs. La fibre de carbone ultracourte est mélangée à de la poudre métallique (par exemple, de la poudre de cuivre) et frittée à haute température et sous haute pression. La température de frittage est généralement comprise entre 500 et 900 °C et la pression entre 20 et 50 MPa. Ce procédé permet à la fibre de carbone de former un canal de conduction thermique efficace avec le métal et d'améliorer l'efficacité de la dissipation thermique.

De l'aérospatiale à l'industrie automobile en passant par l'électronique, avec l'innovation continue de la technologie et l'optimisation des processus, les délais ultra-courtsfibre de carbonebrillera dans davantage de domaines, injectant une puissance plus puissante pour la science et la technologie modernes et le développement industriel.

Date de publication : 20 décembre 2024