Keskeisenä tekijänä edistyneissä komposiittimateriaaleissa erittäin lyhyt hiilikuitu on ainutlaatuisine ominaisuuksineen herättänyt laajaa huomiota monilla teollisuuden ja teknologian aloilla. Se tarjoaa aivan uuden ratkaisun materiaalien korkeaan suorituskykyyn, ja sen sovellusteknologioiden ja prosessien syvällinen ymmärtäminen on välttämätöntä asiaan liittyvien teollisuudenalojen kehityksen edistämiseksi.

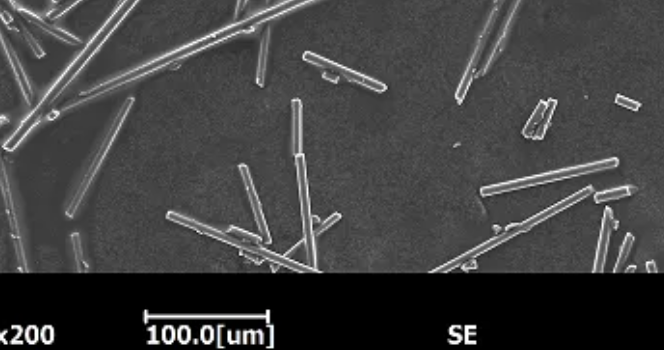

Erittäin lyhyiden hiilikuitujen elektronimikroskooppikuvat

Tyypillisesti erittäin lyhyiden hiilikuitujen pituus on 0,1–5 mm ja niiden tiheys on alhainen, 1,7–2 g/cm³. Alhainen tiheys 1,7–2,2 g/cm³, vetolujuus 3000–7000 MPa ja kimmokerroin 200–700 GPa, nämä erinomaiset mekaaniset ominaisuudet muodostavat perustan niiden käytölle kantavissa rakenteissa. Lisäksi niillä on erinomainen lämmönkesto, ja ne kestävät yli 2000 °C:n lämpötiloja ei-hapettavassa ilmakehässä.

Erittäin lyhyen hiilikuidun sovellustekniikka ja prosessi ilmailu- ja avaruusalalla

Ilmailu- ja avaruusalalla erittäin lyhyttä hiilikuitua käytetään pääasiassa vahvistamiseenhartsimatriisikomposiitit. Teknologian avain on hiilikuidun tasainen dispersio hartsimatriisiin. Esimerkiksi ultraäänidispersiotekniikan käyttöönotto voi tehokkaasti rikkoa hiilikuitujen agglomeraatioilmiön, jolloin dispersiokerroin saavuttaa yli 90 %, mikä varmistaa materiaalin ominaisuuksien yhdenmukaisuuden. Samanaikaisesti kuitujen pintakäsittelytekniikan, kutenkytkentäainehoito voi tehdähiilikuituja hartsirajapinnan sidoslujuus kasvoi 30–50 %.

Lentokoneiden siipien ja muiden rakenneosien valmistuksessa käytetään kuumapuristustankkiprosessia. Ensinnäkin erittäin lyhyt hiilikuitu ja hartsi sekoitetaan tiettyyn määrään prepregiä ja kerrostetaan kuumapuristustankkiin. Sitten se kovetetaan ja muovataan 120–180 °C:n lämpötilassa ja 0,5–1,5 MPa:n paineessa. Tämä prosessi poistaa tehokkaasti komposiittimateriaalin ilmakuplat, mikä varmistaa tuotteiden tiheyden ja korkean suorituskyvyn.

Teknologia ja prosessit erittäin lyhyen hiilikuidun käyttöön autoteollisuudessa

Kun käytetään ultralyhyitä hiilikuituja auton osissa, keskitytään parantamaan niiden yhteensopivuutta perusmateriaalin kanssa. Lisäämällä erityisiä yhteensopivuutta parantavia aineita voidaan parantaa hiilikuitujen ja perusmateriaalien välistä rajapintatartuntaa (esim.polypropeeni, jne.) voidaan lisätä noin 40 %. Samanaikaisesti, jotta sen suorituskykyä monimutkaisissa rasitusympäristöissä voidaan parantaa, kuitujen suuntaussuunnitteluteknologiaa käytetään säätämään kuitujen kohdistussuuntaa kappaleen rasitussuunnan mukaan.

Ruiskuvaluprosessia käytetään usein esimerkiksi auton konepeltien valmistuksessa. Erittäin lyhyet hiilikuidut sekoitetaan muovihiukkasiin ja ruiskutetaan sitten muottiin korkean lämpötilan ja paineen avulla. Ruiskutuslämpötila on yleensä 200–280 ℃ ja ruiskutuspaine 50–150 MPa. Tällä menetelmällä voidaan nopeasti muovata monimutkaisia muotoisia osia ja varmistaa hiilikuitujen tasainen jakautuminen tuotteissa.

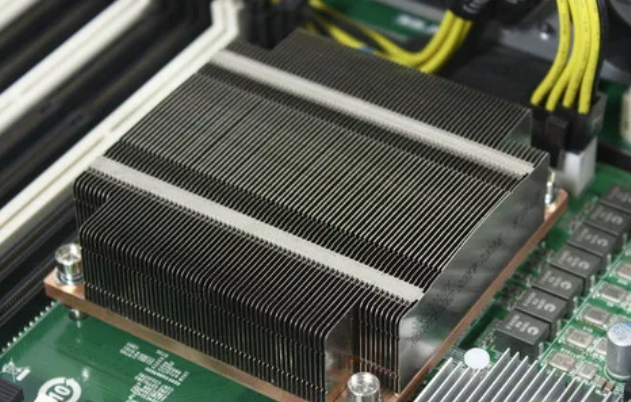

Erittäin lyhyen hiilikuidun sovelluksen teknologia ja prosessi elektroniikkateollisuudessa

Elektroniikan lämmönpoiston alalla erittäin lyhyiden hiilikuitujen lämmönjohtavuuden hyödyntäminen on avainasemassa. Optimoimalla hiilikuidun grafitointiastetta sen lämmönjohtavuutta voidaan nostaa yli 1000 W/(mK). Samaan aikaan pinnan metallointitekniikalla, kuten kemiallisella nikkelipinnoituksella, voidaan vähentää hiilikuidun pintavastusta yli 80 %, jotta varmistetaan sen hyvä kosketus elektronisiin komponentteihin.

Jauhemetallurgiaprosessia voidaan käyttää tietokoneiden suorittimien jäähdytyselementtien valmistuksessa. Erittäin lyhyt hiilikuitu sekoitetaan metallijauheeseen (esim. kuparijauheeseen) ja sintrataan korkeassa lämpötilassa ja paineessa. Sintrauslämpötila on yleensä 500–900 °C ja paine 20–50 MPa. Tämä prosessi mahdollistaa hiilikuidun hyvän lämmönjohtavuuskanavan muodostamisen metallin kanssa ja parantaa lämmönpoistotehokkuutta.

Ilmailuteollisuudesta autoteollisuuteen ja elektroniikkaan, jatkuvan teknologian innovaation ja prosessien optimoinnin ansiosta, erittäin lyhyethiilikuituloistaa useammilla aloilla, tuoden voimakkaampaa voimaa nykyaikaiseen tieteeseen, teknologiaan ja teolliseen kehitykseen.

Julkaisun aika: 20.12.2024