چه میشد اگر کامپوزیتهای پلیمری تقویتشده با الیاف شیشه (GFRP) علاوه بر دههها مزایای اثباتشده مانند کاهش وزن، استحکام و سختی، مقاومت در برابر خوردگی و دوام، در پایان عمر مفید خود قابل کمپوست شدن بودند؟ این به طور خلاصه، جذابیت فناوری ABM Composite است.

شیشه زیست فعال، الیاف با استحکام بالا

شرکت Arctic Biomaterials Oy (تامپره، فنلاند) که در سال ۲۰۱۴ تأسیس شد، نوعی الیاف شیشه زیستتخریبپذیر ساخته شده از شیشه زیستفعال را توسعه داده است. آری روسلینگ، مدیر تحقیق و توسعه در ABM Composite، این محصول را به عنوان «فرمولاسیون ویژهای که در دهه ۱۹۶۰ توسعه یافته و امکان تجزیه شیشه را در شرایط فیزیولوژیکی فراهم میکند» توصیف میکند. این شیشه پس از ورود به بدن، به نمکهای معدنی تشکیلدهنده خود تجزیه میشود و سدیم، منیزیم، فسفات و غیره را آزاد میکند و در نتیجه شرایطی را ایجاد میکند که رشد استخوان را تحریک میکند.

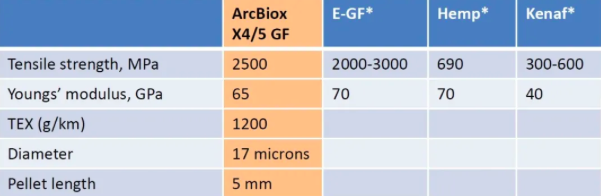

«خواص مشابهی دارد»الیاف شیشه بدون قلیا (E-glass)روسلینگ گفت: «اما تولید و تبدیل این شیشه زیستفعال به الیاف دشوار است و تاکنون فقط به عنوان پودر یا بتونه استفاده شده است. تا آنجا که ما میدانیم، ABM Composite اولین شرکتی بود که الیاف شیشهای با استحکام بالا را از آن در مقیاس صنعتی ساخت و ما اکنون از این الیاف شیشهای ArcBiox X4/5 برای تقویت انواع مختلف پلاستیک، از جمله پلیمرهای زیستتخریبپذیر، استفاده میکنیم.»

ایمپلنتهای پزشکی

منطقه تامپره، دو ساعت در شمال هلسینکی، فنلاند، از دهه ۱۹۸۰ مرکزی برای پلیمرهای زیستتخریبپذیر مبتنی بر زیست برای کاربردهای پزشکی بوده است. راسلینگ توضیح میدهد: «یکی از اولین ایمپلنتهای تجاری ساخته شده با این مواد در تامپره تولید شد و اینگونه بود که ABM Composite شروع به کار کرد! که اکنون واحد تجاری پزشکی ما است.»

او ادامه میدهد: «پلیمرهای زیستتخریبپذیر و زیستجذبپذیر زیادی برای ایمپلنتها وجود دارد، اما خواص مکانیکی آنها با استخوان طبیعی فاصله زیادی دارد. ما توانستیم این پلیمرهای زیستتخریبپذیر را بهبود بخشیم تا به ایمپلنت همان استحکام استخوان طبیعی را بدهیم.» راسلینگ خاطرنشان کرد که الیاف شیشهای ArcBiox با درجه پزشکی با افزودن ABM میتوانند خواص مکانیکی پلیمرهای زیستتخریبپذیر PLLA را 200 تا 500 درصد بهبود بخشند.

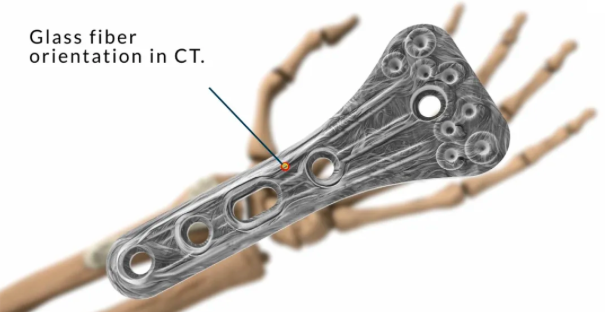

در نتیجه، ایمپلنتهای ABM Composite عملکرد بالاتری نسبت به ایمپلنتهای ساخته شده با پلیمرهای تقویت نشده ارائه میدهند، در عین حال زیست جذبپذیر هستند و تشکیل و رشد استخوان را تقویت میکنند. ABM Composite همچنین از تکنیکهای خودکار قرار دادن فیبر/رشته برای اطمینان از جهتگیری بهینه فیبر، از جمله قرار دادن فیبرها در طول کل ایمپلنت و همچنین قرار دادن فیبرهای اضافی در نقاط بالقوه ضعیف، استفاده میکند.

کاربردهای خانگی و فنی

شرکت ABM Composite با واحد تجاری پزشکی رو به رشد خود، اذعان دارد که پلیمرهای زیستپایه و زیستتخریبپذیر را میتوان برای ساخت ظروف آشپزخانه، کارد و چنگال و سایر وسایل خانگی نیز استفاده کرد. راسلینگ گفت: «این پلیمرهای زیستتخریبپذیر معمولاً در مقایسه با پلاستیکهای مبتنی بر نفت، خواص مکانیکی ضعیفی دارند، اما ما میتوانیم این مواد را با الیاف شیشه زیستتخریبپذیر خود تقویت کنیم و آنها را عملاً به جایگزین خوبی برای پلاستیکهای تجاری مبتنی بر فسیل برای طیف وسیعی از کاربردهای فنی تبدیل کنیم.»

در نتیجه، ABM Composite واحد تجاری فنی خود را افزایش داده است که اکنون 60 نفر را استخدام میکند. روسلینگ میگوید: «ما راهحلهای پایدارتری برای پایان عمر (EOL) ارائه میدهیم.» «ارزش پیشنهادی ما این است که این کامپوزیتهای زیستتخریبپذیر را در عملیات کمپوستسازی صنعتی قرار دهیم تا به خاک تبدیل شوند.» شیشه E سنتی بیاثر است و در این تأسیسات کمپوستسازی تجزیه نمیشود.

کامپوزیتهای الیاف ArcBiox

شرکت ABM Composite اشکال مختلفی از الیاف شیشه ArcBiox X4/5 را برای کاربردهای کامپوزیتی توسعه داده است، از ...الیاف کوتاهو ترکیبات قالبگیری تزریقی بهالیاف پیوستهبرای فرآیندهایی مانند قالبگیری نساجی و پالتروژن. سری ArcBiox BSGF الیاف شیشه زیستتخریبپذیر را با رزینهای پلیاستر زیستی ترکیب میکند و در گریدهای فناوری عمومی و گریدهای ArcBiox 5 که برای استفاده در کاربردهای تماس با مواد غذایی تأیید شدهاند، موجود است.

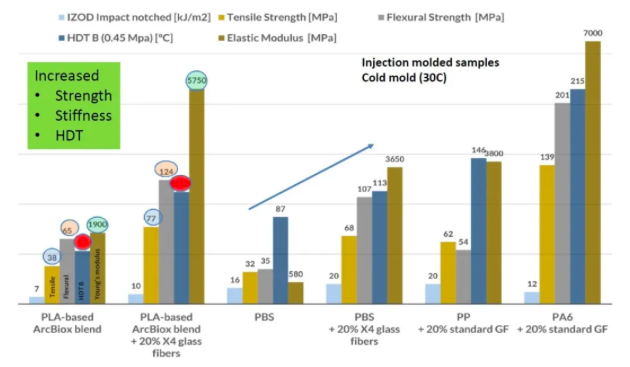

شرکت ABM Composite همچنین انواع پلیمرهای زیست تخریبپذیر و زیستپایه از جمله پلیلاکتیک اسید (PLA)، PLLA و پلیبوتیلن سوکسینات (PBS) را بررسی کرده است. نمودار زیر نشان میدهد که چگونه الیاف شیشه X4/5 میتوانند عملکرد خود را بهبود بخشند تا با پلیمرهای تقویتشده با الیاف شیشه استاندارد مانند پلیپروپیلن (PP) و حتی پلیآمید 6 (PA6) رقابت کنند.

شرکت ABM Composite همچنین انواع پلیمرهای زیست تخریبپذیر و زیستپایه، از جمله پلیلاکتیک اسید (PLA)، PLLA و پلیبوتیلن سوکسینات (PBS) را بررسی کرده است. نمودار زیر نشان میدهد که چگونه الیاف شیشه X4/5 میتوانند عملکرد خود را بهبود بخشند تا با پلیمرهای تقویتشده با الیاف شیشه استاندارد مانند پلیپروپیلن (PP) و حتی پلیآمید 6 (PA6) رقابت کنند.

دوام و قابلیت کمپوست شدن

اگر این کامپوزیتها زیستتخریبپذیر باشند، چقدر دوام خواهند آورد؟ «الیاف شیشهای X4/5 ما مانند شکر در عرض پنج دقیقه یا یک شب حل نمیشوند و اگرچه خواص آنها به مرور زمان کاهش مییابد، اما به اندازه شکر قابل توجه نخواهد بود.» راسلینگ میگوید: «برای تجزیه مؤثر، به دما و رطوبت بالا در مدت زمان طولانی نیاز داریم، همانطور که در داخل بدن یا در تودههای کمپوست صنعتی یافت میشود. به عنوان مثال، ما فنجانها و کاسههای ساخته شده از ماده ArcBiox BSGF خود را آزمایش کردیم و آنها توانستند تا 200 چرخه شستشوی ظرف را بدون از دست دادن عملکرد تحمل کنند. مقداری تخریب در خواص مکانیکی وجود دارد، اما نه تا حدی که استفاده از فنجانها ناامن باشد.»

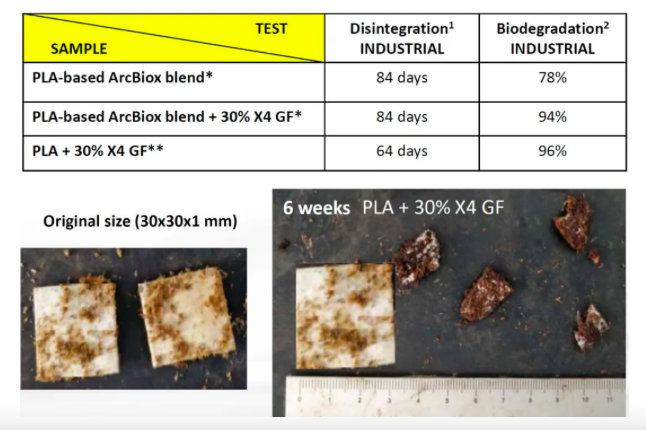

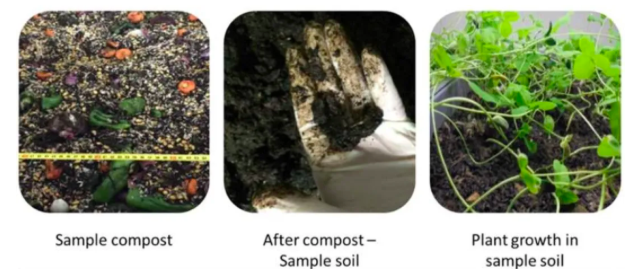

با این حال، مهم است که وقتی این کامپوزیتها در پایان عمر مفیدشان دور انداخته میشوند، الزامات استاندارد مورد نیاز برای کمپوستسازی را برآورده کنند و ABM Composite مجموعهای از آزمایشها را برای اثبات مطابقت با این استانداردها انجام داده است. «طبق استانداردهای ISO (برای کمپوستسازی صنعتی)، تجزیه زیستی باید ظرف ۶ ماه و تجزیه ظرف ۳ ماه/۹۰ روز رخ دهد». روسلینگ میگوید: «تجزیه به معنای قرار دادن نمونه/محصول آزمایشی در زیستتوده یا کمپوست است. پس از ۹۰ روز، تکنسین زیستتوده را با استفاده از یک الک بررسی میکند. پس از ۱۲ هفته، حداقل ۹۰ درصد از محصول باید بتواند از یک الک ۲ میلیمتر × ۲ میلیمتر عبور کند.»

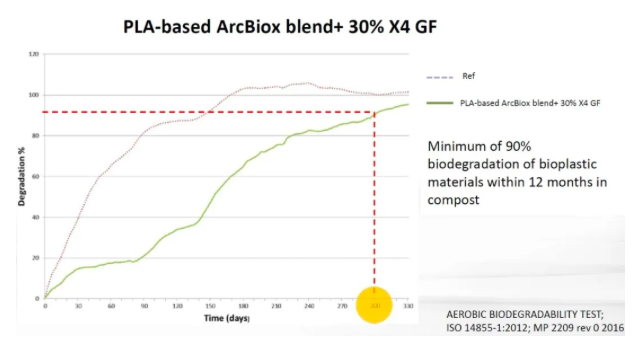

تجزیه زیستی با آسیاب کردن مواد بکر به پودر و اندازهگیری کل مقدار CO2 آزاد شده پس از ۹۰ روز تعیین میشود. این روش ارزیابی میکند که چه مقدار از محتوای کربن فرآیند کمپوست به آب، زیست توده و CO2 تبدیل میشود. «برای قبولی در آزمایش کمپوست صنعتی، باید ۹۰ درصد از ۱۰۰ درصد CO2 نظری حاصل از فرآیند کمپوست (بر اساس محتوای کربن) حاصل شود».

روسلینگ میگوید کامپوزیت ABM الزامات تجزیه و زیستتخریبپذیری را برآورده کرده است و آزمایشها نشان دادهاند که افزودن الیاف شیشه X4 آن در واقع زیستتخریبپذیری را بهبود میبخشد (به جدول بالا مراجعه کنید)، که برای مثال برای یک مخلوط PLA تقویت نشده تنها 78٪ است. او توضیح میدهد: «با این حال، وقتی 30٪ الیاف شیشه زیستتخریبپذیر ما اضافه شد، زیستتخریبپذیری به 94٪ افزایش یافت، در حالی که نرخ تخریب همچنان خوب باقی ماند».

در نتیجه، ABM Composite نشان داده است که مواد آن میتوانند طبق استاندارد EN 13432 به عنوان کمپوستپذیر تأیید شوند. آزمایشهایی که مواد آن تا به امروز پشت سر گذاشتهاند شامل ISO 14855-1 برای تجزیهپذیری بیولوژیکی هوازی نهایی مواد تحت شرایط کمپوست کنترلشده، ISO 16929 برای تجزیه کنترلشده هوازی، ISO DIN EN 13432 برای الزامات شیمیایی و OECD 208 برای آزمایش سمیت گیاهی، ISO DIN EN 13432 است.

CO2 آزاد شده در طول کمپوست سازی

در طول کمپوستسازی، CO2 آزاد میشود، اما مقداری از آن در خاک باقی میماند و سپس توسط گیاهان مورد استفاده قرار میگیرد. کمپوستسازی برای دههها مورد مطالعه قرار گرفته است، هم به عنوان یک فرآیند صنعتی و هم به عنوان یک فرآیند پس از کمپوستسازی که CO2 کمتری نسبت به سایر گزینههای دفع زباله آزاد میکند، و کمپوستسازی هنوز هم یک فرآیند سازگار با محیط زیست و کاهشدهنده ردپای کربن در نظر گرفته میشود.

سمیت زیستی شامل آزمایش زیستتوده تولید شده در طول فرآیند کمپوست و گیاهانی است که با این زیستتوده رشد میکنند. راسلینگ گفت: «این کار برای اطمینان از این است که کمپوست کردن این محصولات به گیاهان در حال رشد آسیبی نمیرساند.» علاوه بر این، ABM Composite نشان داده است که مواد آن الزامات تجزیه زیستی را در شرایط کمپوست خانگی برآورده میکنند، که در آن نیز به ۹۰٪ تجزیه زیستی نیاز است، اما در یک دوره ۱۲ ماهه، در مقایسه با دوره کوتاهتر کمپوست صنعتی.

کاربردهای صنعتی، تولید، هزینهها و رشد آینده

مواد ABM Composite در تعدادی از کاربردهای تجاری استفاده میشوند، اما به دلیل توافقنامههای محرمانه، اطلاعات بیشتری قابل فاش شدن نیست. راسلینگ میگوید: «ما مواد خود را برای کاربردهایی مانند فنجان، نعلبکی، بشقاب، کارد و چنگال و ظروف نگهداری مواد غذایی سفارش میدهیم، اما آنها همچنین به عنوان جایگزینی برای پلاستیکهای پایه نفتی در ظروف آرایشی و لوازم خانگی بزرگ استفاده میشوند. اخیراً، مواد ما برای استفاده در ساخت قطعات در تأسیسات ماشینآلات صنعتی بزرگ که نیاز به تعویض هر 2 تا 12 هفته دارند، انتخاب شدهاند. این شرکتها تشخیص دادهاند که با استفاده از تقویتکننده الیاف شیشه X4 ما، این قطعات مکانیکی را میتوان با مقاومت سایشی مورد نیاز ساخت و پس از استفاده نیز قابل کمپوست شدن هستند. این یک راه حل جذاب برای آینده نزدیک است، زیرا این شرکتها با چالش رعایت مقررات جدید زیستمحیطی و انتشار CO2 روبرو هستند.»

روسلینگ افزود: «همچنین علاقه فزایندهای به استفاده از الیاف پیوسته ما در انواع مختلف پارچهها و منسوجات بیبافت برای ساخت اجزای سازهای برای صنعت ساخت و ساز وجود دارد. ما همچنین شاهد علاقه به استفاده از الیاف زیستتخریبپذیر خود با PA یا PP زیستپایه اما زیستتخریبپذیر و مواد ترموست بیاثر هستیم.»

در حال حاضر، فایبرگلاس X4/5 گرانتر از E-glass است، اما حجم تولید نیز نسبتاً کم است و ABM Composite در حال دنبال کردن فرصتهای متعددی برای گسترش کاربردها و تسهیل افزایش تولید به 20،000 تن در سال با افزایش تقاضا است که میتواند به کاهش هزینهها نیز کمک کند. با این حال، راسلینگ میگوید که در بسیاری از موارد، هزینههای مرتبط با رعایت پایداری و الزامات نظارتی جدید به طور کامل در نظر گرفته نشده است. در همین حال، فوریت نجات سیاره زمین در حال افزایش است. "جامعه در حال حاضر برای محصولات زیستپایه بیشتر تلاش میکند." او توضیح میدهد: "انگیزههای زیادی برای پیشبرد فناوریهای بازیافت وجود دارد، جهان باید سریعتر در این زمینه حرکت کند و من فکر میکنم جامعه در آینده فقط تلاش خود را برای محصولات زیستپایه افزایش خواهد داد."

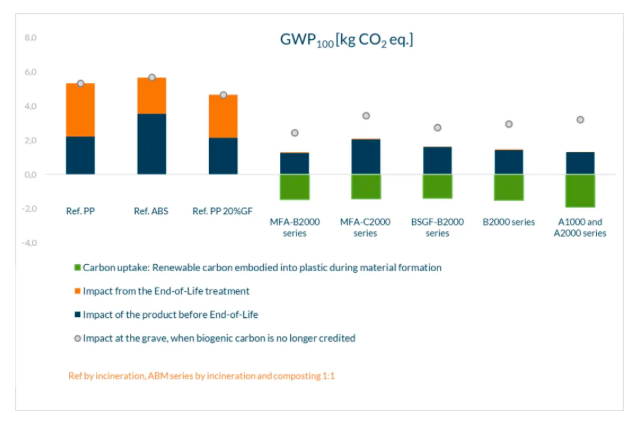

LCA و مزیت پایداری

روسلینگ میگوید مواد ABM Composite انتشار گازهای گلخانهای و استفاده از انرژیهای تجدیدناپذیر را به ازای هر کیلوگرم ۵۰ تا ۶۰ درصد کاهش میدهد. «ما از پایگاه داده ردپای محیطی ۲.۰، مجموعه دادههای معتبر GaBi و محاسبات LCA (تحلیل چرخه عمر) برای محصولات خود بر اساس روششناسی مندرج در ISO 14040 و ISO 14044 استفاده میکنیم.»

«در حال حاضر، وقتی کامپوزیتها به پایان چرخه عمر خود میرسند، انرژی زیادی برای سوزاندن یا پیرولیز کردن زبالههای کامپوزیتی و محصولات EOL مورد نیاز است و خرد کردن و کمپوست کردن گزینه جذابی است و قطعاً یکی از گزارههای ارزشی کلیدی است که ما ارائه میدهیم و ما نوع جدیدی از بازیافتپذیری را ارائه میدهیم.» روسلینگ میگوید: «فایبرگلاس ما از اجزای معدنی طبیعی ساخته شده است که از قبل در خاک وجود دارند. پس چرا اجزای کامپوزیت EOL را کمپوست نکنیم، یا الیاف کامپوزیتهای غیرقابل تجزیه را پس از سوزاندن حل نکنیم و از آنها به عنوان کود استفاده نکنیم؟ این یک گزینه بازیافت است که مورد توجه جهانی است.»

شرکت فناوری مواد جدید شانگهای اوریسن، با مسئولیت محدود

تلفن: +86 18683776368 (همچنین واتساپ)

تلفن: +86 08383990499

Email: grahamjin@jhcomposites.com

آدرس: NO.398 جاده سبز جدید، شهر شینبانگ، منطقه سونگجیانگ، شانگهای

زمان ارسال: ۲۷ مه ۲۰۲۴