¿Qué pasaría si los compuestos de polímero reforzado con fibra de vidrio (PRFV) pudieran compostarse al final de su vida útil, además de ofrecer décadas de beneficios comprobados en reducción de peso, resistencia, rigidez, resistencia a la corrosión y durabilidad? En resumen, ese es el atractivo de la tecnología de ABM Composite.

Vidrio bioactivo, fibras de alta resistencia.

Fundada en 2014, Arctic Biomaterials Oy (Tampere, Finlandia) ha desarrollado una fibra de vidrio biodegradable a partir del llamado vidrio bioactivo, que Ari Rosling, director de I+D de ABM Composite, describe como «una fórmula especial desarrollada en la década de 1960 que permite la degradación del vidrio en condiciones fisiológicas. Al introducirse en el organismo, el vidrio se descompone en sus sales minerales constituyentes, liberando sodio, magnesio, fosfatos, etc., creando así unas condiciones que estimulan el crecimiento óseo».

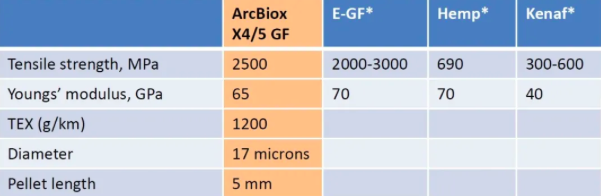

“Tiene propiedades similares afibra de vidrio libre de álcalis (vidrio E)Rosling dijo: «Pero este vidrio bioactivo es difícil de fabricar y convertir en fibras, y hasta ahora solo se ha utilizado en polvo o masilla. Hasta donde sabemos, ABM Composite fue la primera empresa en fabricar fibras de vidrio de alta resistencia a partir de él a escala industrial, y ahora utilizamos estas fibras de vidrio ArcBiox X4/5 para reforzar diversos tipos de plásticos, incluyendo polímeros biodegradables».

implantes médicos

La región de Tampere, a dos horas al norte de Helsinki, Finlandia, ha sido un centro de polímeros biodegradables de origen biológico para aplicaciones médicas desde la década de 1980. Rosling describe: «Uno de los primeros implantes disponibles comercialmente, fabricado con estos materiales, se produjo en Tampere, ¡y así nació ABM Composite, que ahora es nuestra unidad de negocio médica!».

Existen muchos polímeros biodegradables y bioabsorbibles para implantes —continúa—, pero sus propiedades mecánicas distan mucho de las del hueso natural. Logramos mejorar estos polímeros biodegradables para que el implante tenga la misma resistencia que el hueso natural. Rosling señaló que las fibras de vidrio ArcBiox de grado médico, con la adición de ABM, pueden mejorar las propiedades mecánicas de los polímeros de PLLA biodegradables entre un 200 % y un 500 %.

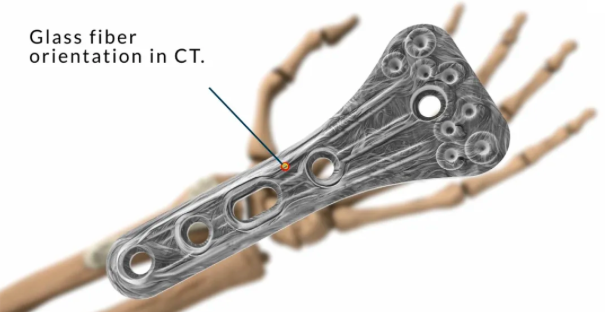

Como resultado, los implantes de ABM Composite ofrecen un mayor rendimiento que los implantes fabricados con polímeros no reforzados, además de ser bioabsorbibles y promover la formación y el crecimiento óseo. ABM Composite también utiliza técnicas automatizadas de colocación de fibras para garantizar una orientación óptima de las fibras, incluyendo la colocación de fibras a lo largo de todo el implante y la colocación de fibras adicionales en puntos potencialmente débiles.

Aplicaciones domésticas y técnicas

Con su creciente unidad de negocio médica, ABM Composite reconoce que los polímeros de origen biológico y biodegradables también pueden utilizarse en utensilios de cocina, cubertería y otros artículos para el hogar. «Estos polímeros biodegradables suelen tener propiedades mecánicas deficientes en comparación con los plásticos derivados del petróleo», afirmó Rosling. «Pero podemos reforzar estos materiales con nuestras fibras de vidrio biodegradables, lo que los convierte prácticamente en una buena alternativa a los plásticos comerciales de origen fósil para una amplia gama de aplicaciones técnicas».

Como resultado, ABM Composite ha ampliado su unidad de negocio técnica, que ahora emplea a 60 personas. «Ofrecemos soluciones más sostenibles para el final de su vida útil (EOL)». Rosling afirma: «Nuestra propuesta de valor es introducir estos compuestos biodegradables en plantas de compostaje industrial, donde se convierten en tierra». El vidrio E tradicional es inerte y no se degrada en estas instalaciones de compostaje.

Compuestos de fibra ArcBiox

ABM Composite ha desarrollado varias formas de fibras de vidrio ArcBiox X4/5 para aplicaciones compuestas, desdefibras cortasy compuestos de moldeo por inyección parafibras continuasPara procesos como el moldeo textil y por pultrusión. La gama ArcBiox BSGF combina fibras de vidrio biodegradables con resinas de poliéster de origen biológico y está disponible en grados de tecnología general y en grados ArcBiox 5, aprobados para su uso en aplicaciones de contacto con alimentos.

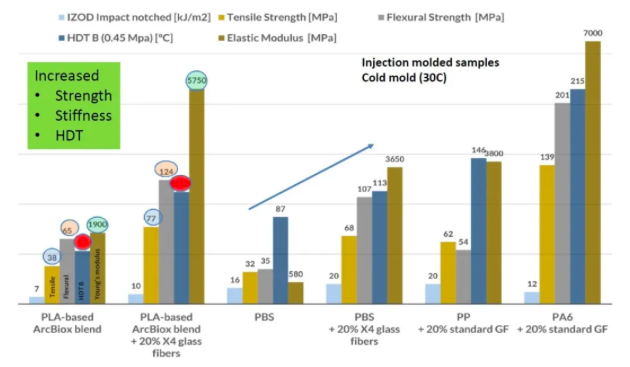

ABM Composite también ha investigado diversos polímeros biodegradables y de origen biológico, como el ácido poliláctico (PLA), el PLLA y el succinato de polibutileno (PBS). El diagrama a continuación muestra cómo las fibras de vidrio X4/5 pueden mejorar su rendimiento para competir con polímeros reforzados con fibra de vidrio estándar, como el polipropileno (PP) e incluso la poliamida 6 (PA6).

ABM Composite también ha investigado diversos polímeros biodegradables y de origen biológico, como el ácido poliláctico (PLA), el PLLA y el succinato de polibutileno (PBS). El diagrama a continuación muestra cómo las fibras de vidrio X4/5 pueden mejorar su rendimiento para competir con polímeros reforzados con fibra de vidrio estándar, como el polipropileno (PP) e incluso la poliamida 6 (PA6).

Durabilidad y compostabilidad

Si estos compuestos son biodegradables, ¿cuánto durarán? «Nuestras fibras de vidrio X4/5 no se disuelven en cinco minutos ni de la noche a la mañana como el azúcar, y aunque sus propiedades se degradan con el tiempo, no será tan perceptible». Rosling afirma: «Para una degradación eficaz, necesitamos temperaturas y humedad elevadas durante largos periodos de tiempo, como las que se encuentran in vivo o en pilas de compost industrial. Por ejemplo, probamos tazas y tazones fabricados con nuestro material ArcBiox BSGF, y resistieron hasta 200 ciclos de lavado sin perder funcionalidad. Se observa cierta degradación de las propiedades mecánicas, pero no hasta el punto de que las tazas sean inseguras para su uso».

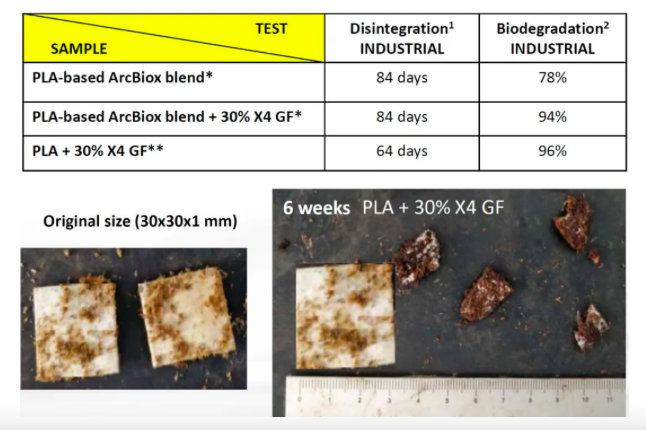

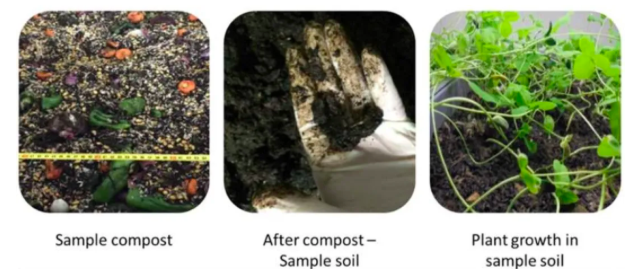

Sin embargo, es importante que, al desecharse estos compuestos al final de su vida útil, cumplan con los requisitos estándar para el compostaje, y ABM Composite ha realizado una serie de pruebas para demostrarlo. «Según las normas ISO (para compostaje industrial), la biodegradación debería ocurrir en un plazo de 6 meses y la descomposición en un plazo de 3 meses o 90 días». Rosling explica: «La descomposición consiste en colocar la muestra/producto de prueba en la biomasa o el compost. Después de 90 días, el técnico examina la biomasa con un tamiz. Después de 12 semanas, al menos el 90 % del producto debería poder pasar por un tamiz de 2 mm × 2 mm».

La biodegradación se determina moliendo el material virgen hasta convertirlo en polvo y midiendo la cantidad total de CO2 liberado después de 90 días. Esto evalúa qué porcentaje del contenido de carbono del proceso de compostaje se convierte en agua, biomasa y CO2. «Para superar la prueba de compostaje industrial, se debe alcanzar el 90 % del 100 % teórico de CO2 del proceso de compostaje (basado en el contenido de carbono)».

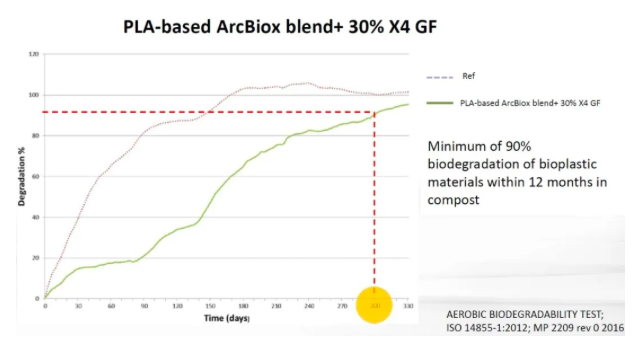

Rosling afirma que ABM Composite cumple con los requisitos de descomposición y biodegradación, y las pruebas han demostrado que la adición de su fibra de vidrio X4 mejora la biodegradabilidad (véase la tabla anterior), que es de tan solo el 78 % para una mezcla de PLA sin reforzar, por ejemplo. Explica: «Sin embargo, al añadir nuestro 30 % de fibra de vidrio biodegradable, la biodegradación aumentó al 94 %, manteniendo unas tasas de degradación óptimas».

Como resultado, ABM Composite ha demostrado que sus materiales pueden certificarse como compostables según la norma EN 13432. Las pruebas que sus materiales han superado hasta la fecha incluyen la ISO 14855-1 para la biodegradabilidad aeróbica final de materiales en condiciones de compostaje controlado, la ISO 16929 para la descomposición aeróbica controlada, la ISO DIN EN 13432 para los requisitos químicos y la OCDE 208 para las pruebas de fitotoxicidad, ISO DIN EN 13432.

CO2 liberado durante el compostaje

Durante el compostaje, se libera CO2, pero una parte permanece en el suelo y es aprovechada por las plantas. El compostaje se ha estudiado durante décadas, tanto como proceso industrial como postcompostaje, que libera menos CO2 que otras alternativas de gestión de residuos, y aún se considera un proceso respetuoso con el medio ambiente que reduce la huella de carbono.

La ecotoxicidad implica analizar la biomasa producida durante el proceso de compostaje y las plantas cultivadas con ella. «Esto garantiza que el compostaje de estos productos no dañe las plantas en crecimiento», afirmó Rosling. Además, ABM Composite ha demostrado que sus materiales cumplen con los requisitos de biodegradación en condiciones de compostaje doméstico, que también requieren una biodegradación del 90 %, pero en un período de 12 meses, en comparación con un período más corto para el compostaje industrial.

Aplicaciones industriales, producción, costes y crecimiento futuro

Los materiales de ABM Composite se utilizan en diversas aplicaciones comerciales, pero no se puede revelar más información debido a acuerdos de confidencialidad. «Solicitamos nuestros materiales para aplicaciones como tazas, platillos, platos, cubiertos y recipientes para almacenar alimentos», afirma Rosling, «pero también se utilizan como alternativa a los plásticos derivados del petróleo en envases de cosméticos y artículos domésticos de gran tamaño. Recientemente, nuestros materiales han sido seleccionados para la fabricación de componentes en grandes instalaciones de maquinaria industrial que requieren reemplazo cada 2 a 12 semanas. Estas empresas han reconocido que, al utilizar nuestro refuerzo de fibra de vidrio X4, estas piezas mecánicas pueden fabricarse con la resistencia al desgaste necesaria y, además, son compostables después de su uso. Esta es una solución atractiva para el futuro próximo, ya que estas empresas se enfrentan al reto de cumplir con las nuevas normativas ambientales y de emisiones de CO2».

Rosling añadió: «También existe un creciente interés en utilizar nuestras fibras continuas en diferentes tipos de telas y no tejidos para fabricar componentes estructurales para la industria de la construcción. También observamos interés en utilizar nuestras fibras biodegradables con PA o PP de origen biológico, pero no biodegradables, y materiales termoestables inertes».

Actualmente, la fibra de vidrio X4/5 es más cara que el vidrio E, pero los volúmenes de producción también son relativamente pequeños, y ABM Composite está explorando diversas oportunidades para ampliar las aplicaciones y facilitar un aumento gradual a 20.000 toneladas/año a medida que crece la demanda, lo que también podría ayudar a reducir los costes. Aun así, Rosling afirma que, en muchos casos, no se han considerado plenamente los costes asociados a la sostenibilidad y a los nuevos requisitos normativos. Mientras tanto, la urgencia de salvar el planeta es cada vez mayor. «La sociedad ya está impulsando el uso de más productos de origen biológico». Explica: «Existen muchos incentivos para impulsar las tecnologías de reciclaje; el mundo necesita avanzar más rápido en este aspecto y creo que la sociedad no hará más que aumentar su interés por los productos de origen biológico en el futuro».

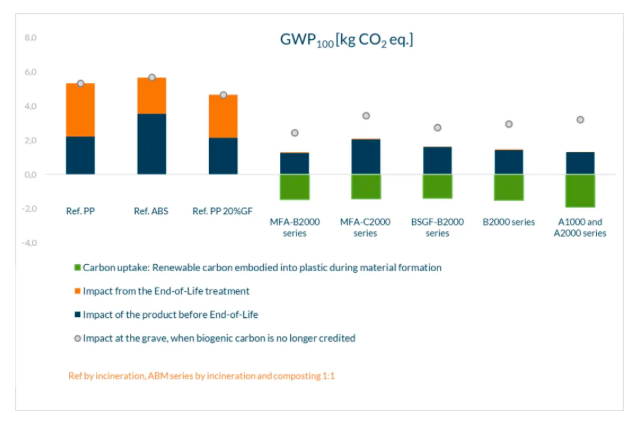

LCA y ventaja de sostenibilidad

Rosling afirma que los materiales de ABM Composite reducen las emisiones de gases de efecto invernadero y el uso de energía no renovable entre un 50 % y un 60 % por kilogramo. «Utilizamos la Base de Datos de Huella Ambiental 2.0, el conjunto de datos acreditado GaBi y cálculos de ACV (Análisis del Ciclo de Vida) para nuestros productos, basados en la metodología descrita en las normas ISO 14040 e ISO 14044».

Actualmente, cuando los compuestos llegan al final de su vida útil, se requiere mucha energía para incinerar o pirolizar los residuos compuestos y los productos al final de su vida útil. La trituración y el compostaje son una opción atractiva, y sin duda una de las propuestas de valor clave que ofrecemos, además de ofrecer un nuevo tipo de reciclabilidad. Rosling afirma: «Nuestra fibra de vidrio se fabrica a partir de componentes minerales naturales presentes en el suelo. Entonces, ¿por qué no compostar los componentes compuestos al final de su vida útil o disolver las fibras de compuestos no degradables tras la incineración y utilizarlas como fertilizante? Esta es una opción de reciclaje de gran interés mundial».

Shanghai Orisen New Material Technology Co., Ltd

M: +86 18683776368 (también WhatsApp)

Teléfono: +86 08383990499

Email: grahamjin@jhcomposites.com

Dirección: NO.398 New Green Road, Xinbang Town, distrito de Songjiang, Shanghái

Hora de publicación: 27 de mayo de 2024