Som et centralt medlem af feltet for avancerede kompositter har ultrakort kulfiber med sine unikke egenskaber vakt udbredt opmærksomhed inden for mange industrielle og teknologiske områder. Det giver en helt ny løsning til materialer med høj ydeevne, og en dybdegående forståelse af dets anvendelsesteknologier og -processer er afgørende for at drive udviklingen af relaterede industrier.

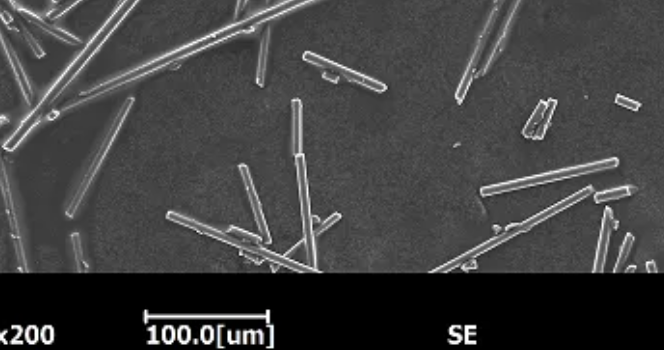

Elektronmikroskopiske billeder af ultrakorte kulfibre

Typisk er længden af ultrakorte kulfibre mellem 0,1 og 5 mm, og deres densitet er lav på 1,7-2 g/cm³. Med en lav densitet på 1,7-2,2 g/cm³, en trækstyrke på 3000-7000 MPa og et elasticitetsmodul på 200-700 GPa danner disse fremragende mekaniske egenskaber grundlaget for dens anvendelse i bærende konstruktioner. Derudover har den fremragende høj temperaturbestandighed og kan modstå høje temperaturer på over 2000°C i en ikke-oxiderende atmosfære.

Anvendelsesteknologi og proces for ultrakort kulfiber inden for luftfart

Inden for luftfartsområdet bruges ultrakort kulfiber primært til at forstærkeharpiksmatrixkompositter. Nøglen til teknologien er at gøre kulfiberen jævnt fordelt i harpiksmatrixen. For eksempel kan anvendelse af ultralydsdispersionsteknologi effektivt bryde fænomenet med kulfiberagglomerering, så dispersionskoefficienten når mere end 90%, hvilket sikrer ensartede materialeegenskaber. Samtidig er brugen af fiberoverfladebehandlingsteknologi, såsom brugen afkoblingsmiddelbehandling, kan gørekulfiberog harpiksgrænsefladebindingsstyrken steg med 30% – 50%.

Ved fremstilling af flyvinger og andre strukturelle komponenter anvendes varmpressetankprocessen. Først blandes ultrakorte kulfibre og harpiks med en vis andel af prepreg og anbringes i varmpressetanken. Derefter hærdes og støbes kompositmaterialet ved en temperatur på 120-180°C og et tryk på 0,5-1,5 MPa. Denne proces kan effektivt fjerne luftbobler i kompositmaterialet for at sikre produktets tæthed og høje ydeevne.

Teknologi og processer til anvendelse af ultrakort kulfiber i bilindustrien

Når man anvender ultrakort kulfiber på bildele, er fokus på at forbedre dens kompatibilitet med basismaterialet. Ved at tilføje specifikke kompatibilisatorer forbedres grænsefladeadhæsionen mellem kulfibre og basismaterialer (f.eks.polypropylenosv.) kan øges med omkring 40 %. Samtidig bruges fiberorienteringsdesignteknologi til at justere retningen af fiberjusteringen i henhold til belastningsretningen på delen for at forbedre dens ydeevne i komplekse stressmiljøer.

Sprøjtestøbningsprocessen bruges ofte til fremstilling af dele såsom motorhjelme. Ultrakorte kulfibre blandes med plastpartikler og sprøjtes derefter ind i formhulrummet ved hjælp af høj temperatur og tryk. Injektionstemperaturen er generelt 200-280 ℃, og injektionstrykket er 50-150 MPa. Denne proces kan realisere hurtig støbning af komplekse formede dele og kan sikre en ensartet fordeling af kulfibre i produkterne.

Teknologi og proces til anvendelse af ultrakort kulfiber inden for elektronikområdet

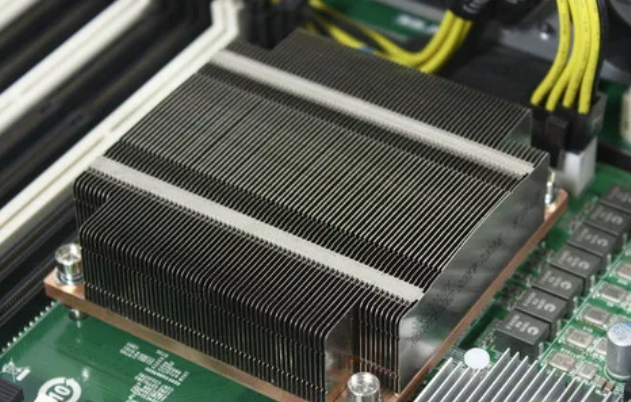

Inden for elektronisk varmeafledning er udnyttelsen af varmeledningsevnen i ultrakorte kulfibre afgørende. Ved at optimere grafitiseringsgraden af kulfiber kan dens varmeledningsevne øges til mere end 1000 W/(mK). Samtidig kan overflademetalliseringsteknologi, såsom kemisk nikkelbelægning, reducere overflademodstanden af kulfiber med mere end 80% for at sikre god kontakt med elektroniske komponenter.

Pulvermetallurgiprocessen kan bruges til fremstilling af køleplader til computer-CPU'er. Den ultrakorte kulfiber blandes med metalpulver (f.eks. kobberpulver) og sintres under høj temperatur og tryk. Sintringstemperaturen er generelt 500-900°C, og trykket er 20-50 MPa. Denne proces gør det muligt for kulfiberen at danne en god varmeledningskanal med metallet og forbedrer varmeafledningseffektiviteten.

Fra luftfart til bilindustrien til elektronik, med den kontinuerlige innovation af teknologi og procesoptimering, ultrakortekulfibervil skinne på flere områder og tilføre mere kraft til moderne videnskab og teknologi samt industriel udvikling.

Udsendelsestidspunkt: 20. dec. 2024