Šta ako bi se kompoziti od polimera ojačanih staklenim vlaknima (GFRP) mogli kompostirati na kraju svog vijeka trajanja, pored decenijama dokazanih prednosti smanjenja težine, čvrstoće i krutosti, otpornosti na koroziju i izdržljivosti? To je, ukratko, privlačnost ABM Composite tehnologije.

Bioaktivno staklo, vlakna visoke čvrstoće

Osnovana 2014. godine, kompanija Arctic Biomaterials Oy (Tampere, Finska) razvila je biorazgradivo stakleno vlakno napravljeno od takozvanog bioaktivnog stakla, koje Ari Rosling, direktor istraživanja i razvoja u ABM Composite, opisuje kao „posebnu formulaciju razvijenu 1960-ih koja omogućava razgradnju stakla pod fiziološkim uslovima. Kada se unese u tijelo, staklo se razgrađuje na svoje sastavne mineralne soli, oslobađajući natrijum, magnezijum, fosfate itd., stvarajući tako stanje koje stimuliše rast kostiju.“

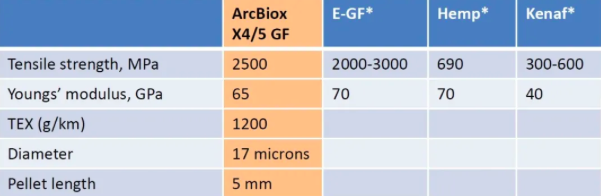

"Ima slična svojstva kaostaklena vlakna bez alkalija (E-staklo)„…“, rekao je Rosling, „Ali ovo bioaktivno staklo je teško proizvesti i oblikovati u vlakna, i do sada se koristilo samo kao prah ili kit. Koliko znamo, ABM Composite je bila prva kompanija koja je od njega napravila visokočvrsta staklena vlakna u industrijskim razmjerima, a sada koristimo ova ArcBiox X4/5 staklena vlakna za ojačavanje različitih vrsta plastike, uključujući biorazgradive polimere“.

Medicinski implantati

Regija Tampere, dva sata sjeverno od Helsinkija u Finskoj, centar je za biorazgradive polimere na biološkoj bazi za medicinsku primjenu od 1980-ih. Rosling opisuje: „Jedan od prvih komercijalno dostupnih implantata napravljenih od ovih materijala proizveden je u Tampereu, i tako je nastao ABM Composite!, koji je sada naša medicinska poslovna jedinica.“

„Postoji mnogo biorazgradivih, bioapsorbirajućih polimera za implantate.“ Nastavlja, „ali njihova mehanička svojstva su daleko od prirodnih kostiju. Uspjeli smo poboljšati ove biorazgradive polimere kako bismo implantatu dali istu čvrstoću kao prirodnoj kosti.“ Rosling je napomenuo da medicinska ArcBiox staklena vlakna s dodatkom ABM-a mogu poboljšati mehanička svojstva biorazgradivih PLLA polimera za 200% do 500%.

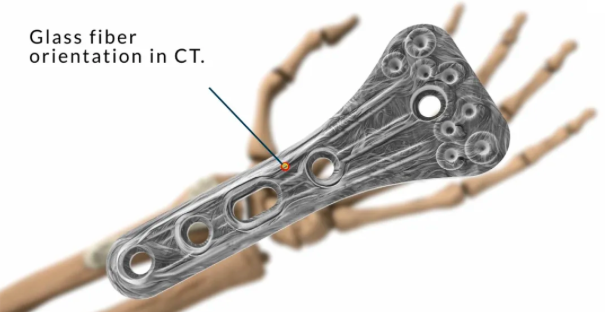

Kao rezultat toga, implantati ABM Composite nude veće performanse od implantata napravljenih od neojačanih polimera, a istovremeno su bioapsorbirajući i potiču stvaranje i rast kostiju. ABM Composite također koristi automatizirane tehnike postavljanja vlakana/pramenova kako bi se osigurala optimalna orijentacija vlakana, uključujući polaganje vlakana duž cijele dužine implantata, kao i postavljanje dodatnih vlakana na potencijalno slaba mjesta.

Kućne i tehničke primjene

Sa svojom rastućom medicinskom poslovnom jedinicom, ABM Composite prepoznaje da se bio-bazirani i biorazgradivi polimeri mogu koristiti i za kuhinjsko posuđe, pribor za jelo i druge kućanske predmete. „Ovi biorazgradivi polimeri obično imaju lošija mehanička svojstva u poređenju sa plastikom na bazi nafte.“ Rosling je rekao: „Ali mi možemo ojačati ove materijale našim biorazgradivim staklenim vlaknima, što ih čini praktično dobrom alternativom komercijalnoj plastici na bazi fosilnih goriva za širok spektar tehničkih primjena.“

Kao rezultat toga, ABM Composite je povećao svoju tehničku poslovnu jedinicu, koja sada zapošljava 60 ljudi. „Nudimo održivija rješenja za kraj životnog vijeka (EOL).“ Rosling kaže: „Naš vrijednosni prijedlog je da ove biorazgradive kompozite stavimo u industrijske operacije kompostiranja gdje se pretvaraju u tlo.“ Tradicionalno E-staklo je inertno i neće se razgraditi u ovim postrojenjima za kompostiranje.

ArcBiox vlaknasti kompoziti

ABM Composite je razvio različite oblike staklenih vlakana ArcBiox X4/5 za kompozitne primjene, odkratko odrezana vlaknai kompaundi za brizganje plastikekontinuirana vlaknaza procese kao što su tekstilno i pultruzijsko oblikovanje. ArcBiox BSGF asortiman kombinira biorazgradiva staklena vlakna s bio-baziranim poliesterskim smolama i dostupan je u općim tehnološkim vrstama i ArcBiox 5 vrstama odobrenim za upotrebu u primjenama u kontaktu s hranom.

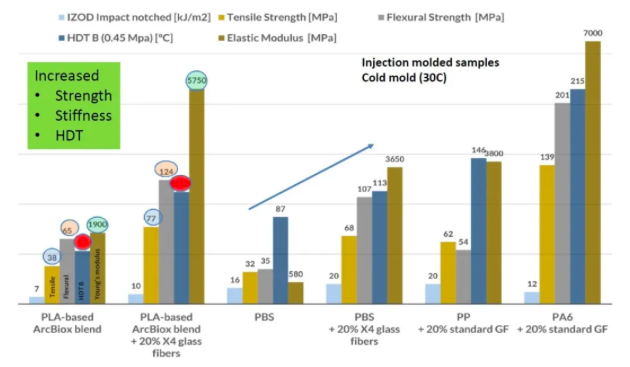

ABM Composite je također istraživao niz biorazgradivih i biobaziranih polimera, uključujući polilaktičnu kiselinu (PLA), PLLA i polibutilen sukcinat (PBS). Dijagram ispod pokazuje kako X4/5 staklena vlakna mogu poboljšati performanse kako bi se takmičila sa standardnim polimerima ojačanim staklenim vlaknima kao što su polipropilen (PP), pa čak i poliamid 6 (PA6).

ABM Composite je također istraživao niz biorazgradivih i biobaziranih polimera, uključujući polilaktičnu kiselinu (PLA), PLLA i polibutilen sukcinat (PBS). Dijagram ispod pokazuje kako X4/5 staklena vlakna mogu poboljšati performanse kako bi se takmičila sa standardnim polimerima ojačanim staklenim vlaknima kao što su polipropilen (PP), pa čak i poliamid 6 (PA6).

Trajnost i kompostabilnost

Ako su ovi kompoziti biorazgradivi, koliko će dugo trajati? „Naša X4/5 staklena vlakna se ne rastvaraju za pet minuta ili preko noći kao šećer, i iako će se njihova svojstva s vremenom degradirati, to neće biti toliko primjetno.“ Rosling kaže: „Da bismo se efikasno razgradili, potrebne su nam povišene temperature i vlažnost tokom dužih vremenskih perioda, kao što je utvrđeno in vivo ili u industrijskim kompostnim hrpama. Na primjer, testirali smo šolje i zdjele napravljene od našeg ArcBiox BSGF materijala i one su mogle izdržati do 200 ciklusa pranja posuđa bez gubitka funkcionalnosti. Postoji određena degradacija mehaničkih svojstava, ali ne do te mjere da šolje nisu sigurne za upotrebu.“

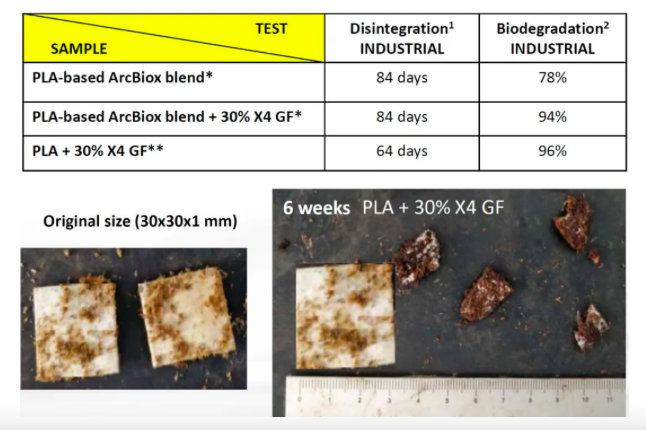

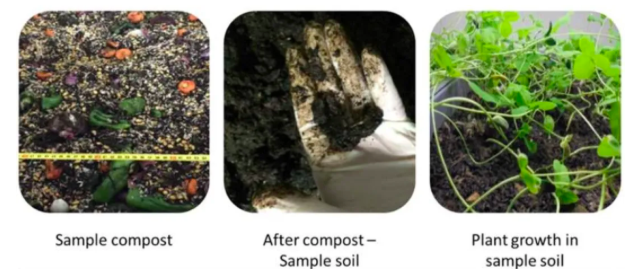

Međutim, važno je da kada se ovi kompoziti odlože na kraju svog vijeka trajanja, oni ispunjavaju standardne zahtjeve potrebne za kompostiranje, a ABM Composite je proveo niz testova kako bi dokazao da ispunjava te standarde. „Prema ISO standardima (za industrijsko kompostiranje), biorazgradnja bi trebala nastupiti u roku od 6 mjeseci, a razgradnja u roku od 3 mjeseca/90 dana“. Rosling kaže: „Razgradnja znači stavljanje testnog uzorka/proizvoda u biomasu ili kompost. Nakon 90 dana, tehničar pregleda biomasu pomoću sita. Nakon 12 sedmica, najmanje 90 posto proizvoda treba moći proći kroz sito od 2 mm × 2 mm“.

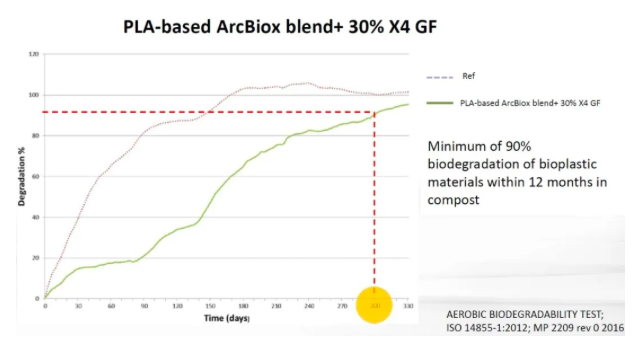

Biodegradacija se određuje mljevenjem čistog materijala u prah i mjerenjem ukupne količine oslobođenog CO2 nakon 90 dana. Ovim se procjenjuje koliko se ugljika iz procesa kompostiranja pretvara u vodu, biomasu i CO2. „Da bi se prošao test industrijskog kompostiranja, mora se postići 90 posto od teorijskih 100 posto CO2 iz procesa kompostiranja (na osnovu sadržaja ugljika)“.

Rosling kaže da je ABM Composite ispunio zahtjeve za razgradnju i biorazgradnju, a testovi su pokazali da dodatak njegovih X4 staklenih vlakana zapravo poboljšava biorazgradljivost (vidi gornju tabelu), koja je, na primjer, samo 78% za neojačanu PLA mješavinu. Objašnjava: „Međutim, kada smo dodali naša 30% biorazgradivih staklenih vlakana, biorazgradnja se povećala na 94%, dok su stope razgradnje ostale dobre“.

Kao rezultat toga, ABM Composite je pokazao da se njegovi materijali mogu certificirati kao kompostabilni prema EN 13432. Testovi koje su njihovi materijali do sada prošli uključuju ISO 14855-1 za konačnu aerobnu biorazgradivost materijala pod kontroliranim uvjetima kompostiranja, ISO 16929 za aerobno kontroliranu razgradnju, ISO DIN EN 13432 za hemijske zahtjeve i OECD 208 za testiranje fitotoksičnosti, ISO DIN EN 13432.

CO2 koji se oslobađa tokom kompostiranja

Tokom kompostiranja, CO2 se zaista oslobađa, ali dio ostaje u tlu i biljke ga zatim koriste. Kompostiranje se proučava decenijama, kako kao industrijski proces, tako i kao postkompostni proces koji oslobađa manje CO2 od drugih alternativa za odlaganje otpada, a kompostiranje se i dalje smatra ekološki prihvatljivim procesom koji smanjuje ugljični otisak.

Ekotoksičnost uključuje testiranje biomase proizvedene tokom procesa kompostiranja i biljaka uzgojenih s ovom biomasom. „Ovo je kako bismo bili sigurni da kompostiranje ovih proizvoda ne šteti biljkama koje rastu“, rekao je Rosling. Osim toga, ABM Composite je pokazao da njegovi materijali ispunjavaju zahtjeve biorazgradnje u kućnim uvjetima kompostiranja, koji također zahtijevaju 90% biorazgradnje, ali tokom perioda od 12 mjeseci, u poređenju s kraćim periodom za industrijsko kompostiranje.

Industrijske primjene, proizvodnja, troškovi i budući rast

Materijali kompanije ABM Composite koriste se u brojnim komercijalnim primjenama, ali više informacija se ne može otkriti zbog ugovora o povjerljivosti. „Naručujemo naše materijale kako bismo ih prilagodili primjenama kao što su šolje, tanjirići, pribor za jelo i posude za čuvanje hrane“, kaže Rosling, „ali se također koriste kao alternativa plastici na bazi nafte u kozmetičkim posudama i velikim kućanskim predmetima. Nedavno su naši materijali odabrani za upotrebu u proizvodnji komponenti u velikim industrijskim mašinskim instalacijama koje je potrebno mijenjati svake 2-12 sedmica. Ove kompanije su prepoznale da se korištenjem našeg X4 ojačanja od staklenih vlakana ovi mehanički dijelovi mogu izraditi s potrebnom otpornošću na habanje, a također su i kompostabilni nakon upotrebe. Ovo je atraktivno rješenje za blisku budućnost jer se ove kompanije suočavaju s izazovom ispunjavanja novih propisa o zaštiti okoliša i emisiji CO2“.

Rosling je dodao: „Također postoji sve veći interes za korištenje naših kontinuiranih vlakana u različitim vrstama tkanina i netkanih materijala za izradu strukturnih komponenti za građevinsku industriju. Također vidimo interes za korištenje naših biorazgradivih vlakana s biobaziranim, ali nebiorazgradivim PA ili PP i inertnim termoreaktivnim materijalima.“

Trenutno je X4/5 fiberglas skuplji od E-glassa, ali su i obimi proizvodnje relativno mali, a ABM Composite traži niz mogućnosti za proširenje primjene i olakšavanje povećanja na 20.000 tona godišnje kako potražnja raste, što bi također moglo pomoći u smanjenju troškova. Uprkos tome, Rosling kaže da u mnogim slučajevima troškovi povezani s ispunjavanjem održivosti i novih regulatornih zahtjeva nisu u potpunosti uzeti u obzir. U međuvremenu, hitnost spašavanja planete raste. „Društvo već gura više bioproizvoda.“ Objašnjava: „Postoji mnogo podsticaja za unapređenje tehnologija recikliranja, svijet se mora brže kretati po ovom pitanju i mislim da će društvo u budućnosti samo povećati svoj pritisak za bioproizvode“.

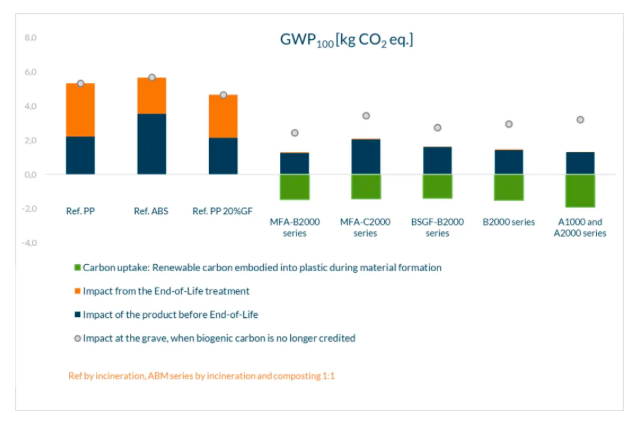

LCA i prednost održivosti

Rosling kaže da materijali kompanije ABM Composite smanjuju emisije stakleničkih plinova i korištenje neobnovljive energije za 50-60 posto po kilogramu. „Za naše proizvode koristimo Database podataka o ekološkom otisku 2.0, akreditirani skup podataka GaBi i LCA (analiza životnog ciklusa) izračune na osnovu metodologije opisane u standardima ISO 14040 i ISO 14044“.

„Trenutno, kada kompoziti dostignu kraj svog životnog ciklusa, potrebno je mnogo energije za spaljivanje ili pirolizu kompozitnog otpada i EOL proizvoda, a usitnjavanje i kompostiranje su atraktivna opcija i definitivno je jedna od ključnih vrijednosti koje nudimo, a mi pružamo i novu vrstu reciklaže.“ Rosling kaže: „Naša fiberglass vlakna su napravljena od prirodnih mineralnih komponenti koje su već prisutne u tlu. Pa zašto ne bismo kompostirali EOL kompozitne komponente ili rastvorili vlakna iz nerazgradivih kompozita nakon spaljivanja i koristili ih kao gnojivo? Ovo je opcija recikliranja od stvarnog globalnog interesa.“

Šangaj Orisen tehnologija novih materijala, d.o.o.

M: +86 18683776368 (također WhatsApp)

Tel: +86 08383990499

Email: grahamjin@jhcomposites.com

Adresa: BR. 398 New Green Road Xinbang Town Songjiang District, Šangaj

Vrijeme objave: 27. maj 2024.