Ами ако композитите от полимер, подсилен със стъклени влакна (GFRP), можеха да се компостират в края на полезния им живот, в допълнение към десетилетията доказани ползи от намаляването на теглото, здравината и твърдостта, устойчивостта на корозия и издръжливостта? Това, накратко, е привлекателността на технологията на ABM Composite.

Биоактивно стъкло, високоякостни влакна

Основана през 2014 г., Arctic Biomaterials Oy (Тампере, Финландия) е разработила биоразградимо стъклено влакно, изработено от така нареченото биоактивно стъкло, което Ари Рослинг, директор „Изследвания и разработки“ в ABM Composite, описва като „специална формула, разработена през 60-те години на миналия век, която позволява разграждането на стъклото при физиологични условия. Когато се въведе в тялото, стъклото се разпада на съставните си минерални соли, освобождавайки натрий, магнезий, фосфати и др., като по този начин създава състояние, което стимулира растежа на костите.“

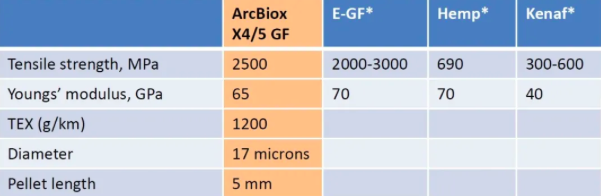

„Той има подобни свойства набезалкални стъклени влакна (E-стъкло)„Рослинг каза: „Но това биоактивно стъкло е трудно за производство и изтегляне във влакна и досега е било използвано само като прах или замазка. Доколкото ни е известно, ABM Composite е първата компания, която произвежда високоякостни стъклени влакна от него в индустриален мащаб и сега използваме тези стъклени влакна ArcBiox X4/5 за подсилване на различни видове пластмаси, включително биоразградими полимери.“

Медицински импланти

Регионът Тампере, на два часа северно от Хелзинки, Финландия, е център за биоразградими полимери на биологична основа за медицински приложения от 80-те години на миналия век. Рослинг описва: „Един от първите търговски достъпни импланти, изработени с тези материали, е произведен в Тампере и така е започнала дейността си ABM Composite!, която сега е нашето медицинско бизнес звено“.

„Има много биоразградими, биоабсорбиращи се полимери за импланти“, продължава той, „но техните механични свойства са далеч от тези на естествената кост. Успяхме да подобрим тези биоразградими полимери, за да придадем на импланта същата здравина като на естествената кост“. Рослинг отбеляза, че медицинските стъклени влакна ArcBiox с добавяне на ABM могат да подобрят механичните свойства на биоразградимите PLLA полимери с 200% до 500%.

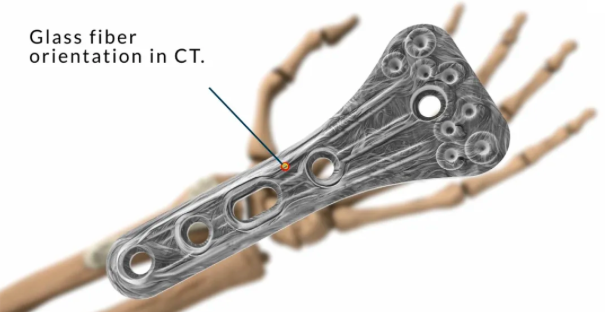

В резултат на това, имплантите на ABM Composite предлагат по-висока производителност от имплантите, изработени от неармирани полимери, като същевременно са биоабсорбируеми и насърчават образуването и растежа на костите. ABM Composite използва и автоматизирани техники за поставяне на влакна/нишки, за да осигури оптимална ориентация на влакната, включително полагане на влакна по цялата дължина на импланта, както и поставяне на допълнителни влакна на потенциално слаби места.

Битови и технически приложения

С разрастващия се медицински бизнес отдел, ABM Composite осъзнава, че биобазираните и биоразградими полимери могат да се използват и за кухненски съдове, прибори за хранене и други домакински предмети. „Тези биоразградими полимери обикновено имат лоши механични свойства в сравнение с пластмасите на петролна основа.“ Рослинг каза: „Но ние можем да подсилим тези материали с нашите биоразградими стъклени влакна, което ги прави практически добра алтернатива на търговските пластмаси на изкопаеми горива за широк спектър от технически приложения“.

В резултат на това ABM Composite увеличи техническото си бизнес звено, което вече наема 60 души. „Ние предлагаме по-устойчиви решения за извеждане от употреба (EOL).“ Рослинг казва: „Нашето ценностно предложение е да използваме тези биоразградими композити в промишлени компостиращи операции, където те се превръщат в почва.“ Традиционното E-стъкло е инертно и не се разгражда в тези компостиращи съоръжения.

ArcBiox влакнести композити

ABM Composite е разработила различни форми на стъклени влакна ArcBiox X4/5 за композитни приложения, откъсо нарязани влакнаи съединения за шприцване донепрекъснати влакназа процеси като текстилно и пултрузионно формоване. Серията ArcBiox BSGF комбинира биоразградими стъклени влакна с биобазирани полиестерни смоли и се предлага в общотехнологични класове и класове ArcBiox 5, одобрени за употреба в приложения за контакт с храни.

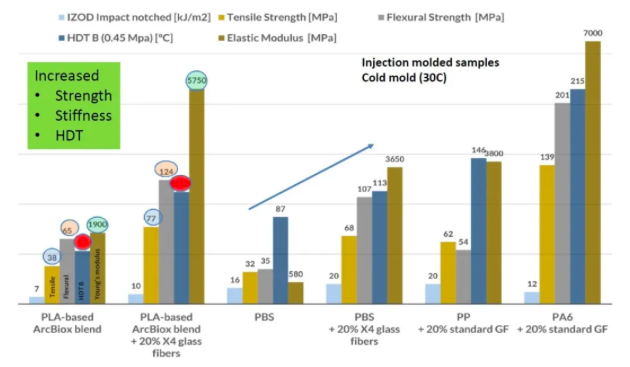

ABM Composite е изследвала и различни биоразградими и биобазирани полимери, включително полимлечна киселина (PLA), PLLA и полибутилен сукцинат (PBS). Диаграмата по-долу показва как стъклените влакна X4/5 могат да подобрят производителността си, за да се конкурират със стандартните полимери, подсилени със стъклени влакна, като полипропилен (PP) и дори полиамид 6 (PA6).

ABM Composite е изследвала и различни биоразградими и биобазирани полимери, включително полимлечна киселина (PLA), PLLA и полибутилен сукцинат (PBS). Диаграмата по-долу показва как стъклените влакна X4/5 могат да подобрят производителността си, за да се конкурират със стандартните полимери, подсилени със стъклени влакна, като полипропилен (PP) и дори полиамид 6 (PA6).

Издръжливост и компостируемост

Ако тези композити са биоразградими, колко дълго ще издържат? „Нашите стъклени влакна X4/5 не се разтварят за пет минути или за една нощ, както захарта, и макар че свойствата им ще се влошат с времето, това няма да е толкова забележимо.“ Рослинг казва: „За да се разградят ефективно, се нуждаем от повишени температури и влажност за дълги периоди от време, както е установено in vivo или в промишлени компостни купчини. Например, тествахме чаши и купи, изработени от нашия материал ArcBiox BSGF, и те можеха да издържат до 200 цикъла на миене на съдове, без да загубят функционалност. Има известно влошаване на механичните свойства, но не до степен, в която чашите да са опасни за употреба.“

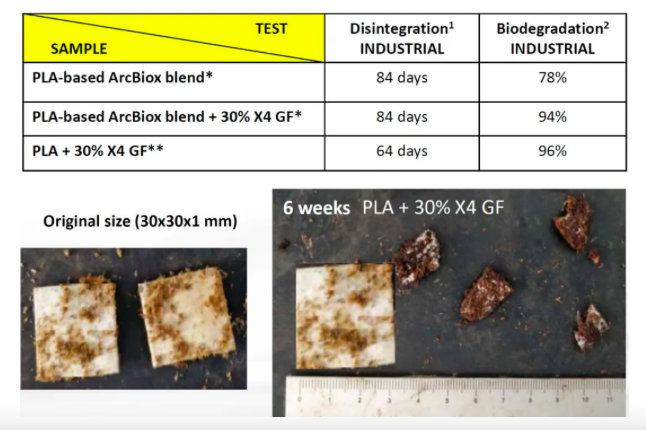

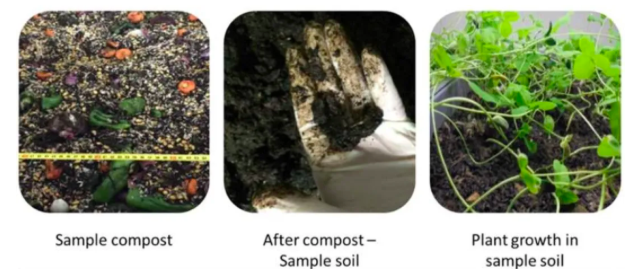

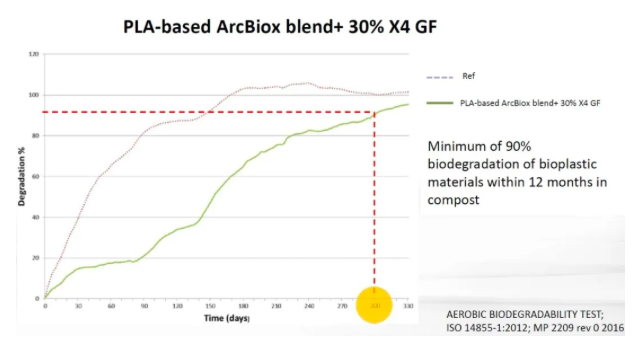

Важно е обаче, когато тези композити се изхвърлят в края на полезния им живот, те да отговарят на стандартните изисквания, необходими за компостиране, и ABM Composite е провела серия от тестове, за да докаже, че отговаря на тези стандарти. „Според стандартите ISO (за промишлено компостиране), биоразграждането трябва да се случи в рамките на 6 месеца, а разлагането - в рамките на 3 месеца/90 дни“. Рослинг казва: „Разлагането означава поставяне на тестовата проба/продукт в биомасата или компоста. След 90 дни техникът изследва биомасата с помощта на сито. След 12 седмици поне 90% от продукта трябва да може да премине през сито с размери 2 mm × 2 mm“.

Биоразграждането се определя чрез смилане на девствения материал на прах и измерване на общото количество CO2, отделено след 90 дни. Това оценява каква част от въглеродното съдържание на процеса на компостиране се превръща във вода, биомаса и CO2. „За да се премине тестът за промишлено компостиране, трябва да се постигнат 90% от теоретичните 100% CO2 от процеса на компостиране (въз основа на съдържанието на въглерод)“.

Рослинг казва, че ABM Composite е отговорил на изискванията за разграждане и биоразграждане, а тестовете показват, че добавянето на стъклени влакна X4 всъщност подобрява биоразградимостта (вижте таблицата по-горе), която е само 78% за неармирана PLA смес, например. Той обяснява: „Когато обаче бяха добавени нашите 30% биоразградими стъклени влакна, биоразграждането се увеличи до 94%, докато скоростта на разграждане остана добра“.

В резултат на това, ABM Composite демонстрира, че материалите му могат да бъдат сертифицирани като компостируеми съгласно EN 13432. Тестовете, които материалите му са преминали до момента, включват ISO 14855-1 за крайна аеробна биоразградимост на материалите при контролирани условия на компостиране, ISO 16929 за аеробно контролирано разлагане, ISO DIN EN 13432 за химични изисквания и OECD 208 за тестване за фитотоксичност, ISO DIN EN 13432.

CO2, отделен по време на компостиране

По време на компостирането наистина се отделя CO2, но част от него остава в почвата и след това се използва от растенията. Компостирането се изучава от десетилетия, както като промишлен процес, така и като процес след компостиране, който отделя по-малко CO2 от други алтернативи за обезвреждане на отпадъци, а компостирането все още се счита за екологично чист и намаляващ въглеродния отпечатък процес.

Екотоксичността включва тестване на биомасата, произведена по време на процеса на компостиране, и растенията, отглеждани с тази биомаса. „Това е, за да се гарантира, че компостирането на тези продукти не вреди на растящите растения“, каза Рослинг. Освен това ABM Composite е демонстрирала, че нейните материали отговарят на изискванията за биоразграждане при условия на домашно компостиране, които също изискват 90% биоразграждане, но за период от 12 месеца, в сравнение с по-кратък период за промишлено компостиране.

Индустриални приложения, производство, разходи и бъдещ растеж

Материалите на ABM Composite се използват в редица търговски приложения, но повече не могат да бъдат разкрити поради споразумения за поверителност. „Поръчваме нашите материали, за да отговарят на приложения като чаши, чинийки, чинии, прибори за хранене и контейнери за съхранение на храна“, казва Рослинг, „но те се използват и като алтернатива на пластмасите на петролна основа в контейнери за козметика и големи домакински предмети. Съвсем наскоро нашите материали бяха избрани за употреба в производството на компоненти в големи промишлени машинни инсталации, които трябва да се подменят на всеки 2-12 седмици. Тези компании са осъзнали, че чрез използването на нашата армировка от стъклени влакна X4, тези механични части могат да бъдат изработени с необходимата износоустойчивост и също така са компостируеми след употреба. Това е привлекателно решение за близкото бъдеще, тъй като тези компании са изправени пред предизвикателството да отговорят на новите екологични разпоредби и разпоредби за емисиите на CO2“.

Рослинг добави: „Нараства интересът и към използването на нашите непрекъснати влакна в различни видове тъкани и нетъкани текстилни материали за направата на структурни компоненти за строителната индустрия. Наблюдаваме интерес и към използването на нашите биоразградими влакна с биобазирани, но небиоразградими PA или PP и инертни термореактивни материали“.

В момента фибростъклото X4/5 е по-скъпо от E-стъклото, но обемите на производство също са сравнително малки и ABM Composite търси редица възможности за разширяване на приложенията и улесняване на увеличаването до 20 000 тона годишно с нарастването на търсенето, което би могло да помогне и за намаляване на разходите. Въпреки това Рослинг казва, че в много случаи разходите, свързани с постигането на устойчивост и новите регулаторни изисквания, не са били напълно взети предвид. Междувременно, спешността за спасяването на планетата нараства. „Обществото вече настоява за повече биопродукти.“ Той обяснява: „Има много стимули за ускоряване на технологиите за рециклиране, светът трябва да се движи по-бързо в това отношение и мисля, че обществото само ще увеличи стремежа си към биопродукти в бъдеще“.

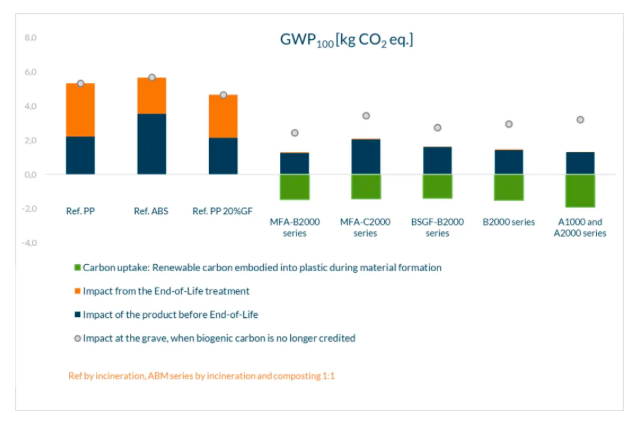

LCA и предимство за устойчивост

Рослинг казва, че материалите на ABM Composite намаляват емисиите на парникови газове и използването на невъзобновяема енергия с 50-60 процента на килограм. „Използваме базата данни за екологичния отпечатък 2.0, акредитирания набор от данни GaBi и изчисленията на LCA (анализ на жизнения цикъл) за нашите продукти, базирани на методологията, описана в ISO 14040 и ISO 14044“.

„В момента, когато композитите достигнат края на жизнения си цикъл, е необходима много енергия за изгаряне или пиролиза на композитни отпадъци и продукти след изтичане на жизнения си цикъл, а раздробяването и компостирането са привлекателна опция и определено е едно от ключовите предложения, които предлагаме, и ние осигуряваме нов вид рециклируемост.“ Рослинг казва: „Нашето фибростъкло е направено от естествени минерални компоненти, които вече присъстват в почвата. Защо тогава да не компостираме компоненти от композити след изтичане на жизнения си цикъл или да не разтворим влакна от неразградими композити след изгаряне и да ги използваме като тор? Това е опция за рециклиране от реален глобален интерес.“

Шанхай Орисен Нови Материални Технологии Ко ООД

M: +86 18683776368 (също WhatsApp)

Тел.: +86 08383990499

Email: grahamjin@jhcomposites.com

Адрес: NO.398 New Green Road Xinbang Town Songjiang District, Shanghai

Време на публикуване: 27 май 2024 г.