Wat as glasveselversterkte polimeer (GFRP)-komposiete aan die einde van hul nuttige lewensduur gekomposteer kon word, benewens die dekades se bewese voordele van gewigsvermindering, sterkte en styfheid, korrosiebestandheid en duursaamheid? Dit is, in 'n neutedop, die aantrekkingskrag van ABM Composite se tegnologie.

Bioaktiewe glas, hoë sterkte vesels

Arctic Biomaterials Oy (Tampere, Finland), wat in 2014 gestig is, het 'n bio-afbreekbare glasvesel ontwikkel wat van sogenaamde bioaktiewe glas gemaak is, wat Ari Rosling, O&O-direkteur by ABM Composite, beskryf as "'n spesiale formulering wat in die 1960's ontwikkel is wat glas toelaat om onder fisiologiese toestande af te breek. Wanneer dit in die liggaam ingebring word, breek die glas af in sy samestellende minerale soute, wat natrium, magnesium, fosfate, ens. vrystel, wat sodoende 'n toestand skep wat beengroei stimuleer."

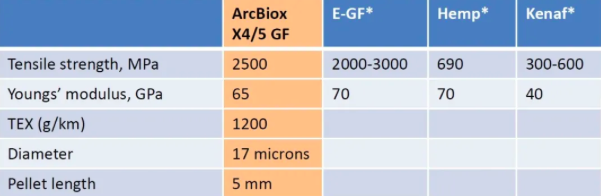

"Dit het soortgelyke eienskappe asalkali-vrye glasvesel (E-glas)Rosling het gesê: “Maar hierdie bioaktiewe glas is moeilik om te vervaardig en in vesels te trek, en tot dusver is dit slegs as poeier of stopverf gebruik. Sover ons weet, was ABM Composite die eerste maatskappy wat hoësterkte-glasvesels daarvan op industriële skaal gemaak het, en ons gebruik nou hierdie ArcBiox X4/5-glasvesels om verskeie soorte plastiek, insluitend bioafbreekbare polimere, te versterk.”

Mediese inplantings

Die Tampere-streek, twee uur noord van Helsinki, Finland, is sedert die 1980's 'n sentrum vir bio-gebaseerde bioafbreekbare polimere vir mediese toepassings. Rosling beskryf: "Een van die eerste kommersieel beskikbare inplantings wat met hierdie materiale gemaak is, is in Tampere vervaardig, en dit is hoe ABM Composite begin het! wat nou ons mediese sake-eenheid is".

“Daar is baie bioafbreekbare, bioabsorbeerbare polimere vir inplantings,” gaan hy voort, “maar hul meganiese eienskappe is ver van natuurlike been. Ons kon hierdie bioafbreekbare polimere verbeter om die inplanting dieselfde sterkte as natuurlike been te gee.” Rosling het opgemerk dat mediese graad ArcBiox-glasvesels met die byvoeging van ABM die meganiese eienskappe van bioafbreekbare PLLA-polimere met 200% tot 500% kan verbeter.

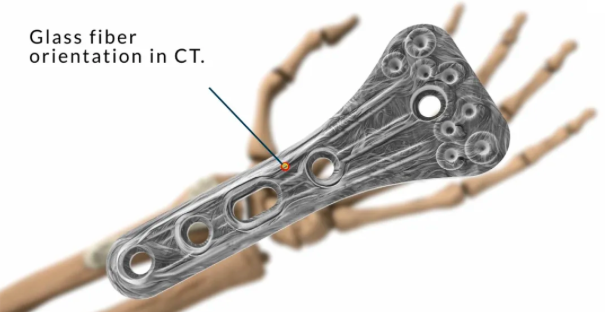

Gevolglik bied ABM Composite se inplantings hoër werkverrigting as inplantings wat met onversterkte polimere gemaak is, terwyl dit ook bioabsorbeerbaar is en beenvorming en -groei bevorder. ABM Composite gebruik ook outomatiese vesel-/stringplasingstegnieke om optimale veseloriëntasie te verseker, insluitend die lê van vesels langs die hele lengte van die inplanting, asook die plasing van bykomende vesels op potensieel swak plekke.

Huishoudelike en tegniese toepassings

Met sy groeiende mediese sake-eenheid erken ABM Composite dat bio-gebaseerde en bio-afbreekbare polimere ook vir kombuisware, eetgerei en ander huishoudelike items gebruik kan word. “Hierdie bio-afbreekbare polimere het tipies swak meganiese eienskappe in vergelyking met petroleum-gebaseerde plastiek.” Rosling het gesê: “Maar ons kan hierdie materiale versterk met ons bio-afbreekbare glasvesels, wat hulle feitlik 'n goeie alternatief vir fossiel-gebaseerde kommersiële plastiek maak vir 'n wye reeks tegniese toepassings.”

Gevolglik het ABM Composite sy tegniese sake-eenheid vergroot, wat nou 60 mense in diens het. “Ons bied meer volhoubare oplossings vir die einde van hul lewensiklus (EOL).” Rosling sê: “Ons waardevoorstel is om hierdie bioafbreekbare komposiete in industriële komposteringsbedrywighede te plaas waar hulle in grond verander.” Tradisionele E-glas is inert en sal nie in hierdie komposteringsfasiliteite afbreek nie.

ArcBiox Vesel Komposiete

ABM Composite het verskeie vorme van ArcBiox X4/5-glasvesels vir saamgestelde toepassings ontwikkel, vankortgesnyde veselsen inspuitgietverbindings aandeurlopende veselsvir prosesse soos tekstiel- en pultrusievorming. Die ArcBiox BSGF-reeks kombineer bioafbreekbare glasvesels met bio-gebaseerde poliësterharse en is beskikbaar in algemene tegnologiegrade en ArcBiox 5-grade wat goedgekeur is vir gebruik in voedselkontaktoepassings.

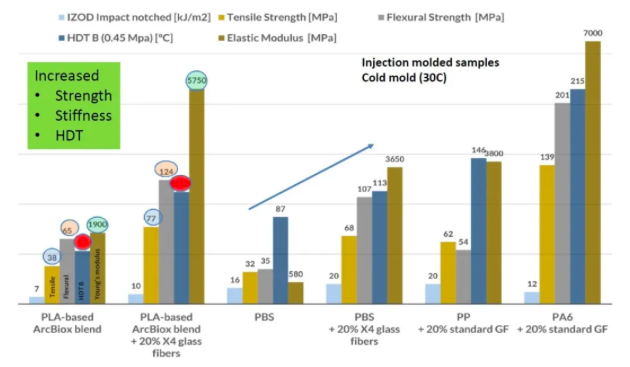

ABM Composite het ook 'n verskeidenheid bio-afbreekbare en bio-gebaseerde polimere ondersoek, insluitend polimelksuur (PLA), PLLA en polibutileensuksinaat (PBS). Die diagram hieronder toon hoe X4/5-glasvesels prestasie kan verbeter om mee te ding met standaard glasveselversterkte polimere soos polipropileen (PP) en selfs poliamied 6 (PA6).

ABM Composite het ook 'n verskeidenheid bio-afbreekbare en bio-gebaseerde polimere ondersoek, insluitend polimelksuur (PLA), PLLA en polibutileensuksinaat (PBS). Die diagram hieronder toon hoe X4/5-glasvesels prestasie kan verbeter om mee te ding met standaard glasveselversterkte polimere soos polipropileen (PP) en selfs poliamied 6 (PA6).

Duursaamheid en komposteerbaarheid

As hierdie komposiete bioafbreekbaar is, hoe lank sal hulle hou? “Ons X4/5-glasvesels los nie binne vyf minute of oornag op soos suiker nie, en hoewel hul eienskappe mettertyd sal afbreek, sal dit nie so opmerklik wees nie.” Rosling sê: “Om effektief af te breek, benodig ons verhoogde temperature en humiditeit oor lang tydperke, soos in vivo of in industriële komposhope gevind. Ons het byvoorbeeld koppies en bakke van ons ArcBiox BSGF-materiaal getoets, en hulle kon tot 200 skottelgoedwas siklusse weerstaan sonder om funksionaliteit te verloor. Daar is 'n mate van agteruitgang van die meganiese eienskappe, maar nie tot die punt waar die koppies onveilig is om te gebruik nie”.

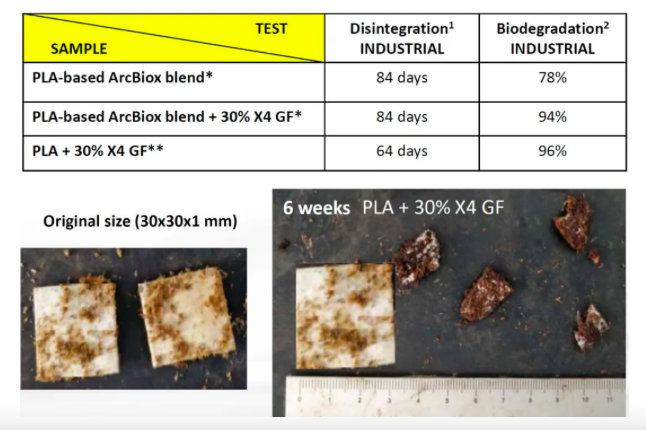

Dit is egter belangrik dat wanneer hierdie komposiete aan die einde van hul lewensduur weggedoen word, hulle wel aan die standaardvereistes vir kompostering voldoen, en ABM Composite het 'n reeks toetse uitgevoer om te bewys dat dit aan hierdie standaarde voldoen. "Volgens die ISO-standaarde (vir industriële kompostering) moet biodegradasie binne 6 maande plaasvind en ontbinding binne 3 maande/90 dae". Rosling sê: "Ontbinding beteken om die toetsmonster/produk in die biomassa of kompos te plaas. Na 90 dae ondersoek die tegnikus die biomassa met behulp van 'n sif. Na 12 weke moet ten minste 90 persent van die produk deur 'n 2 mm × 2 mm sif kan gaan".

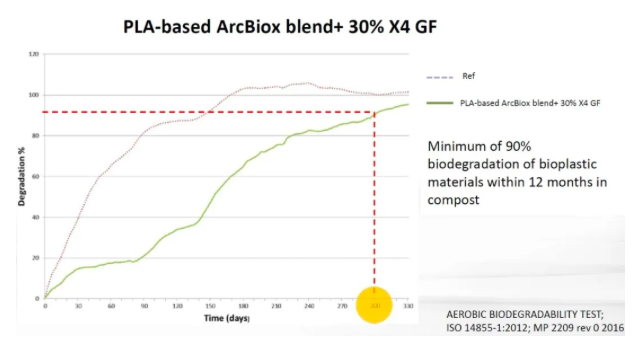

Biodegradasie word bepaal deur die suiwer materiaal tot 'n poeier te maal en die totale hoeveelheid CO2 wat na 90 dae vrygestel word, te meet. Dit bepaal hoeveel van die koolstofinhoud van die komposteringsproses in water, biomassa en CO2 omgeskakel word. "Om die industriële komposteringstoets te slaag, moet 90 persent van die teoretiese 100 persent CO2 van die komposteringsproses bereik word (gebaseer op koolstofinhoud)".

Rosling sê ABM Composite het aan die vereistes vir ontbinding en biodegradasie voldoen, en toetse het getoon dat die byvoeging van sy X4-glasvesel eintlik die biodegradeerbaarheid verbeter (sien tabel hierbo), wat byvoorbeeld slegs 78% is vir 'n onversterkte PLA-mengsel. Hy verduidelik: "Toe ons 30% biodegradeerbare glasvesels egter bygevoeg is, het die biodegradasie tot 94% toegeneem, terwyl die degradasietempo's goed gebly het".

Gevolglik het ABM Composite gedemonstreer dat sy materiale as komposteerbaar gesertifiseer kan word volgens EN 13432. Toetse wat sy materiale tot op hede geslaag het, sluit in ISO 14855-1 vir die finale aërobiese bioafbreekbaarheid van materiale onder beheerde komposteringstoestande, ISO 16929 vir aërobiese beheerde ontbinding, ISO DIN EN 13432 vir chemiese vereistes, en OECD 208 vir fitotoksisiteitstoetsing, ISO DIN EN 13432.

CO2 wat tydens kompostering vrygestel word

Tydens kompostering word CO2 wel vrygestel, maar 'n gedeelte bly in die grond en word dan deur plante benut. Kompostering word al dekades lank bestudeer, beide as 'n industriële proses en as 'n na-komposteringsproses wat minder CO2 vrystel as ander alternatiewe vir afvalverwydering, en kompostering word steeds as 'n omgewingsvriendelike en koolstofvoetspoorverminderende proses beskou.

Ekotoksisiteit behels die toetsing van die biomassa wat tydens die komposteringsproses geproduseer word en die plante wat met hierdie biomassa gekweek word. “Dit is om seker te maak dat die kompostering van hierdie produkte nie die groeiende plante benadeel nie,” het Rosling gesê. Daarbenewens het ABM Composite gedemonstreer dat sy materiale voldoen aan die biodegradasievereistes onder tuiskomposteringstoestande, wat ook 90% biodegradasie vereis, maar oor 'n 12-maande-periode, in vergelyking met 'n korter periode vir industriële kompostering.

Industriële toepassings, produksie, koste en toekomstige groei

ABM Composite se materiale word in 'n aantal kommersiële toepassings gebruik, maar meer kan nie bekend gemaak word nie weens vertroulikheidsooreenkomste. “Ons bestel ons materiale om te pas by toepassings soos koppies, pierings, borde, eetgerei en voedselbergingshouers,” sê Rosling, “maar dit word ook gebruik as 'n alternatief vir petroleumgebaseerde plastiek in kosmetiese houers en groot huishoudelike items. Meer onlangs is ons materiale gekies vir gebruik in die vervaardiging van komponente in groot industriële masjinerie-installasies wat elke 2-12 weke vervang moet word. Hierdie maatskappye het erken dat deur ons X4-glasveselversterking te gebruik, hierdie meganiese onderdele met die vereiste slytasiebestandheid gemaak kan word en ook na gebruik komposteerbaar is. Dit is 'n aantreklike oplossing vir die nabye toekoms, aangesien hierdie maatskappye die uitdaging in die gesig staar om aan nuwe omgewings- en CO2-uitlaatregulasies te voldoen”.

Rosling het bygevoeg: “Daar is ook toenemende belangstelling in die gebruik van ons deurlopende vesels in verskillende soorte materiale en nie-geweefde materiale om strukturele komponente vir die konstruksiebedryf te maak. Ons sien ook belangstelling in die gebruik van ons bioafbreekbare vesels met bio-gebaseerde, maar nie-bioafbreekbare PA of PP en inerte termosetmateriale.”

Tans is X4/5-veselglas duurder as E-glas, maar produksievolumes is ook relatief klein, en ABM Composite soek 'n aantal geleenthede om toepassings uit te brei en 'n oprit na 20 000 ton/jaar te fasiliteer namate die vraag groei, wat ook kan help om koste te verminder. Tog sê Rosling dat die koste verbonde aan die voldoening aan volhoubaarheid en nuwe regulatoriese vereistes in baie gevalle nie ten volle oorweeg is nie. Intussen groei die dringendheid om die planeet te red. "Die samelewing dring reeds aan op meer bio-gebaseerde produkte." Hy verduidelik: "Daar is baie aansporings om herwinningstegnologieë vorentoe te dryf, die wêreld moet vinniger hierop beweeg en ek dink die samelewing sal sy druk vir bio-gebaseerde produkte in die toekoms net verhoog."

LCA en Volhoubaarheidsvoordeel

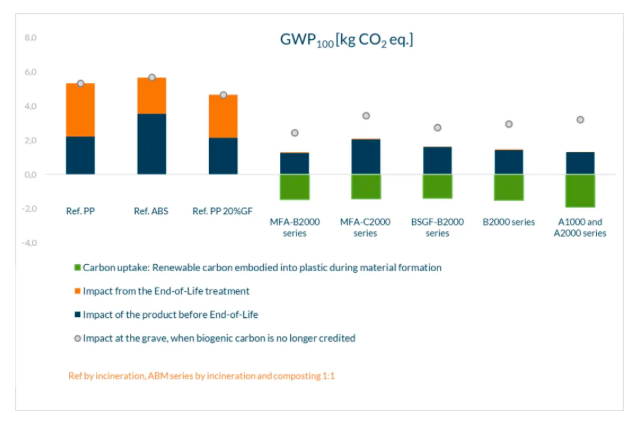

Rosling sê ABM Composite se materiale verminder kweekhuisgasvrystellings en die gebruik van nie-hernubare energie met 50-60 persent per kilogram. “Ons gebruik die Environmental Footprint Database 2.0, die geakkrediteerde GaBi-datastel en LCA (Lewensiklusanalise) berekeninge vir ons produkte gebaseer op die metodologie wat in ISO 14040 en ISO 14044 uiteengesit word.

“Tans, wanneer komposiete die einde van hul lewensiklus bereik, word baie energie benodig om saamgestelde afval en EOL-produkte te verbrand of te piroliseer, en versnippering en kompostering is 'n aantreklike opsie, en dit is beslis een van die belangrikste waardevoorstelle wat ons bied, en ons bied 'n nuwe tipe herwinbaarheid.” Rosling sê: “Ons veselglas word gemaak van natuurlike minerale komponente wat reeds in die grond teenwoordig is. So hoekom nie EOL-saamgestelde komponente komposteer, of vesels van nie-afbreekbare komposiete na verbranding oplos en as kunsmis gebruik nie? Dit is 'n herwinningsopsie van werklike wêreldwye belang.”

Sjanghai Orisen Nuwe Materiaal Tegnologie Co., Ltd.

M: +86 18683776368 (ook WhatsApp)

T: +86 08383990499

Email: grahamjin@jhcomposites.com

Adres: NO.398 New Green Road Xinbang Town Songjiang Distrik, Sjanghai

Plasingstyd: 27 Mei 2024